在由上海有色网信息科技股份有限公司(SMM)主办的2025SMM亚太铅酸蓄电池供应链创新大会上,超威集团中央研究院 铅酸分院院长 黄伟国围绕“深循环用Pb-Ca-Sn板栅合金研究进展”的话题展开分享。

一、技术研究背景

铅酸蓄电池以产业链完整、本征安全、资源可再生循环利用等优点而有广泛的应用;

但是循环寿命短、比能量低等缺点而限制了对循环寿命和比能量要求高的日益增长的新兴领域的应用;

板栅作为铅酸电池的重要部件之一起到活性物质支撑和集流作用。提高板栅的耐腐蚀性、强度以及膏栅结合力,是提高电池深循环寿命和比能量的重要举措。

Pb-Ca-Sn合金以充电过程中失水量低、适合深循环使用并具有绿色环保特性的合金之一,在阀控式密封铅酸蓄电池中广泛使用;

但是其界面效应,以及耐腐蚀能力依然是制约其高性能电池发展的瓶颈之一。

本报告以调整元素比例、掺杂微量元素、优化制造工艺等角度来改进和提高Pb-Ca-Sn合金的性能,使其在深循环用电池(如储能电池、动力电池等)上获得比较好的结果。

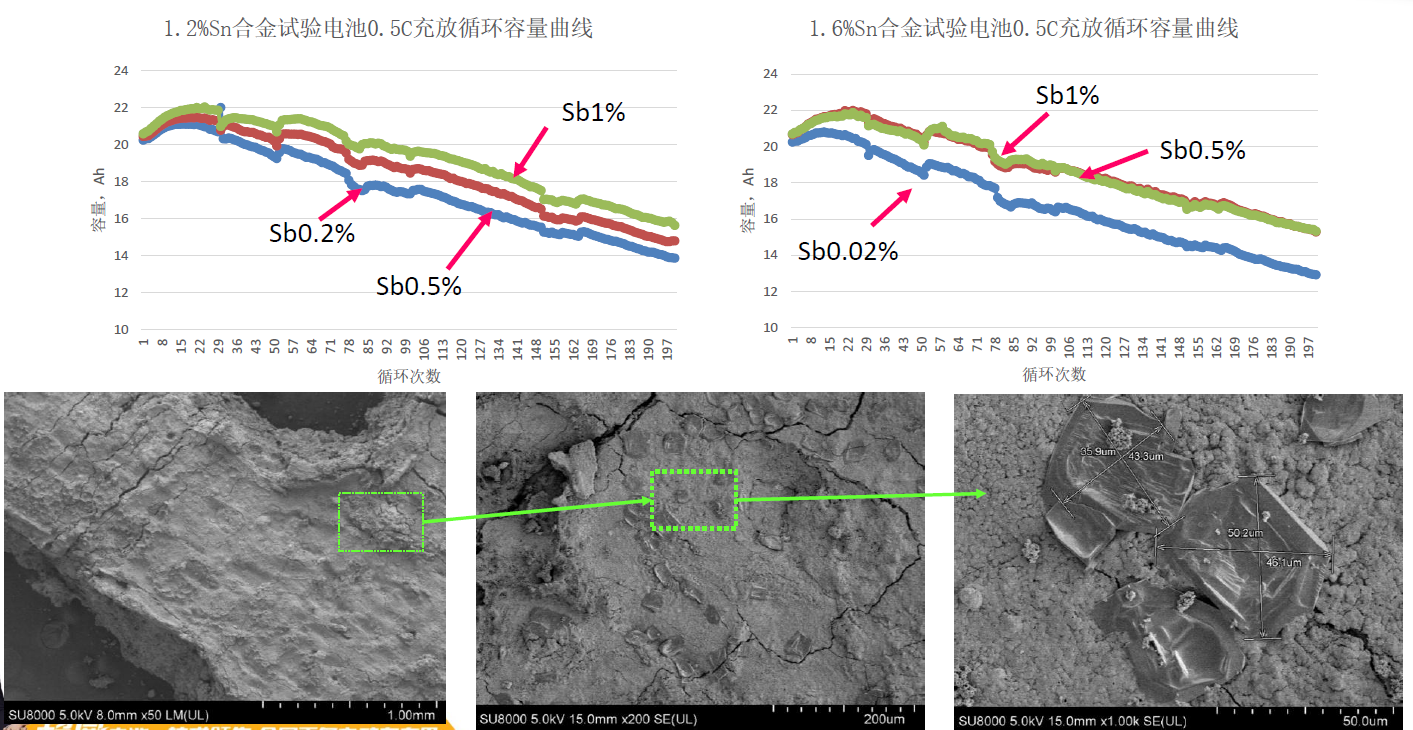

二、Sn含量对Pb-Ca-Sn合金性能的影响

为了克服界面效应(PCL-1),深循环用电池的板栅,重力浇铸板栅或冲网板栅一般都采用高锡低钙合金,锡含量一般大于1.2%。我们在Sn含量1%~2%之间研究其理化性能,发现随着Sn含量增加,抗蠕变强度和抗拉伸强度增加,但在1.6%~1.9%之间有一个低谷区。

从金相来看,Sn含量在1.75%时晶粒更大,这可能是在这个含量区域拉伸强度和抗蠕变强度更低的原因。

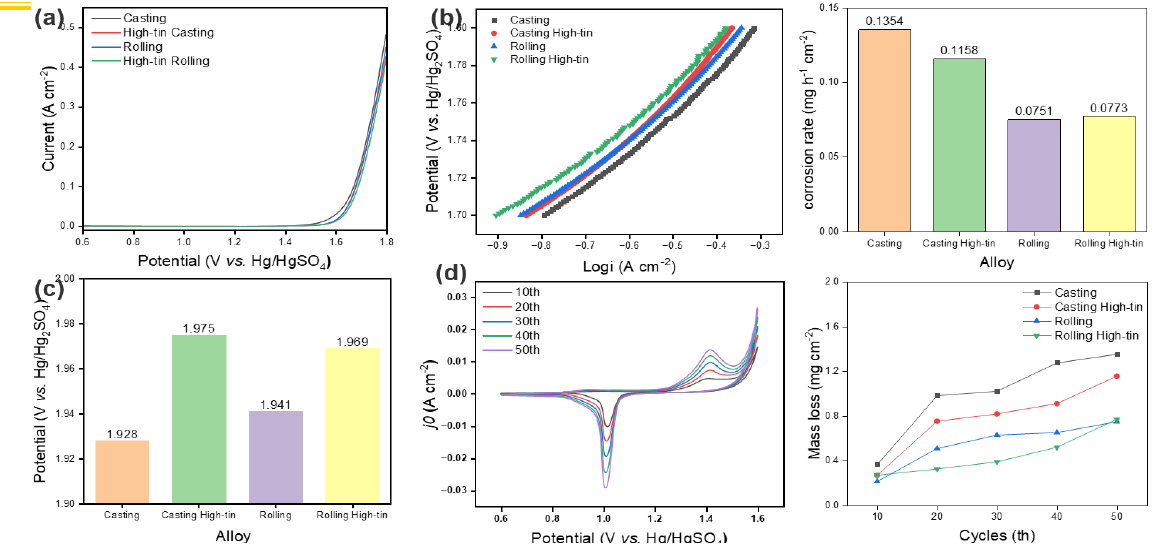

相同锡含量下,浇铸与轧制的析氧过电位相差不多,但高锡较低锡的析氧过电位更高,浇铸合金提高47mV,轧制合金提高28mV;耐腐蚀方面,浇铸和轧制,高锡合金比低锡合金更耐腐;

Sn含量提高后,在0.9V时的R2值更高,说明Sn含量提高后可以抑制PbO的生成;

Sn含量提高后,轧制在1.3V时的R2值更低,说明Sn含量提高后可以促进PbO2的生成;

另外,取1.25%、1.45%和2%三种含量合金板栅,制造e-bike电池,以2hr100%DOD循环。测试结果显示,Sn含量增加,循环寿命增加。

三、掺杂元素对Pb-Ca-Sn合金性能的影响

碱金属和碱土金属(Sr、Ba、K、Na,等)的掺杂均对Pb-Ca-Sn合金性能产生不同程度的影响。以Na为例,进行分析。Na的加入促进了合金的表面氧化,含量达到0.053%时,表面存在较多的析出物(氧化物)。

Na修饰合金的冲网板栅SEM表征

SEM测试表明:钠元素能增加冲网板栅的微观粗糙度,这种粗造度可能增加膏栅结合力。

机械性能

Na的加入提高铅带的机械性能,但含量达到0.053%时,机械性能下降。

CV循环

经过实验比对可知,Na的加入提高耐腐蚀性能,但含量达到0.053%时,耐腐蚀性能下降。

LSV

Na的加入提高析氧电位,但含量达到0.053%时,析氧性能下降。

极化曲线

实验数据显示,Na的加入降低腐蚀电流密度及析氧反应的电流密度,可以增加耐腐蚀性和降低析氧速率,但含量达到0.053%时,析氧性能下降。

EIS

Na的加入在0.9V可以抑制PbO的生成,在1.3V时促进向PbO2的转化。

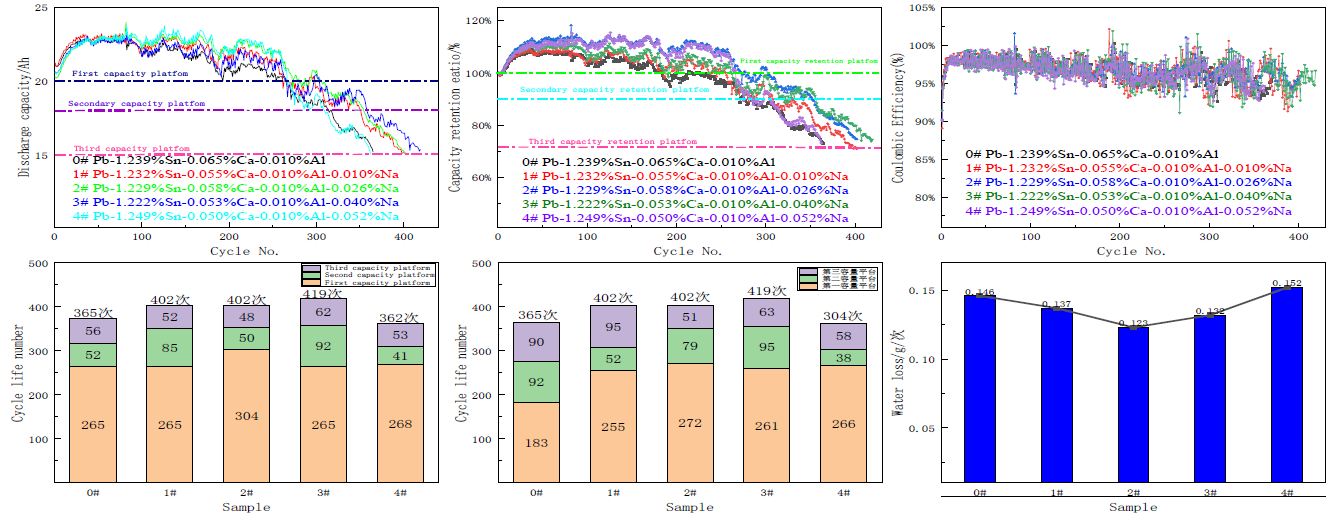

寿命循环

1. 100%DOD循环测试中,板栅Na含量由0.01%升高至0.040%时,循环寿命提高10%以上;

2. 添加Na元素板栅的电池,循环过程的容量保持率要优于不含Na的电池,循环次数可提高39.3%-48.6%;

3. 100%DOD循环测试中,板栅Na含量由0.01%升高至0.040%时,失水率低于不含Na的板栅电池,当Na含量达到0.052%时,失水增加。

Ln合金

稀土可以显著的细化晶粒而提高合金的耐腐蚀性,然后会增加界面电阻,电池自放电后充电界面电阻高,充电电池发热显著。

四、制造工艺对Pb-Ca-Sn合金性能的影响

通过45℃下,100%DOD循环150次后板栅的腐蚀情况的对比来看,优化合金配制工艺,板栅的缺陷明显降低,板栅耐腐蚀性显著提高。

同样的合金,冲网板栅的电导率比重力浇铸高出大约一倍;可能原因是重力浇铸的晶界有比较大的电阻,而冲网的晶粒压扁后晶界电阻几乎可以不计,其电导率比较接近纯铅水平。

采用冲网工艺后,对于深循环用电池来说,界面效应比较明显。为了获得比较好的深循环性能和长寿命使用,改善界面效应是技术要点之一。