在由SMM主办的2025SMM(第二届)华南铝产业大会-铸造铝合金产业发展论坛上,广东鸿图科技股份有限公司 技术总监 林韵围绕“铝压铸技术革新及其在新能源汽车上的应用”的话题展开分享。

铝压铸技术革新

新材料

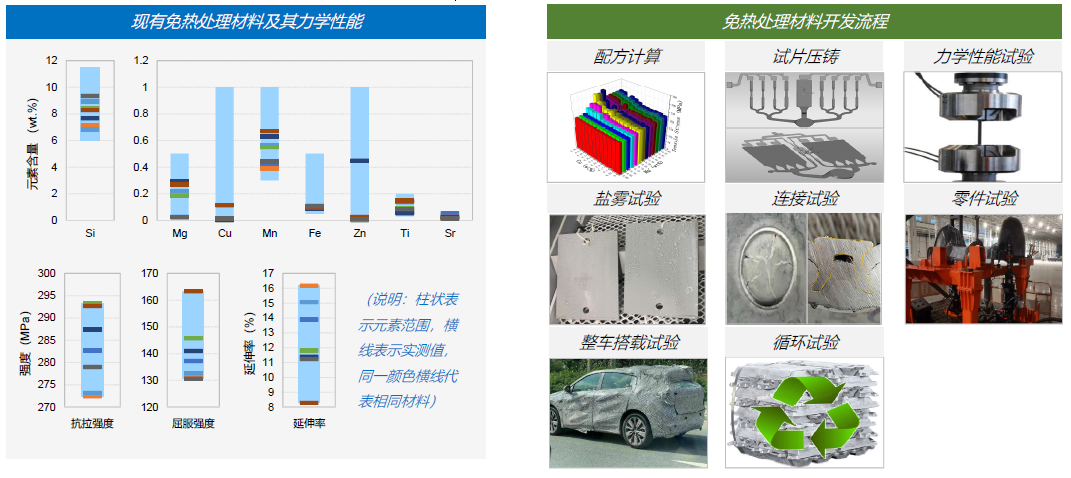

一体化压铸高强韧免热处理铝合金

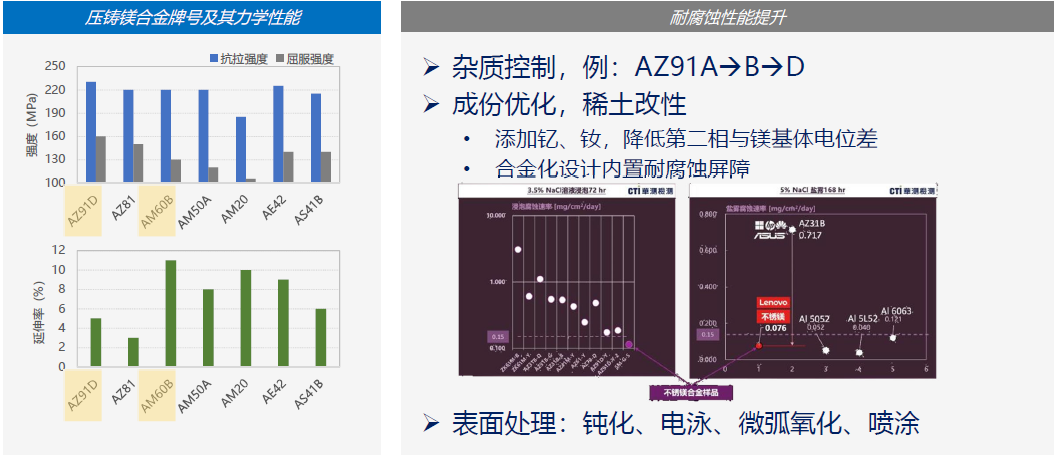

高强耐蚀压铸镁合金

新工艺

高真空工艺:<30mbar真空度

• 型腔、压室、模架多通道抽真空

• 真空阀与排气板并联

• 高响应真空阀(30ms)

微量喷涂:原液或极低混合比(1:1 - 1:10),脉冲,仿形,单喷嘴独立调节

• 能源成本:60-80%↓

• 压缩空气:-70-80% ↓

• 循环时间:10-20% ↓

• 净水:99-100% ↓

• 废水:100% ↓

• 模具寿命:50-300%↑

• 零件质量:孔隙率↓,脱模剂沉积↓

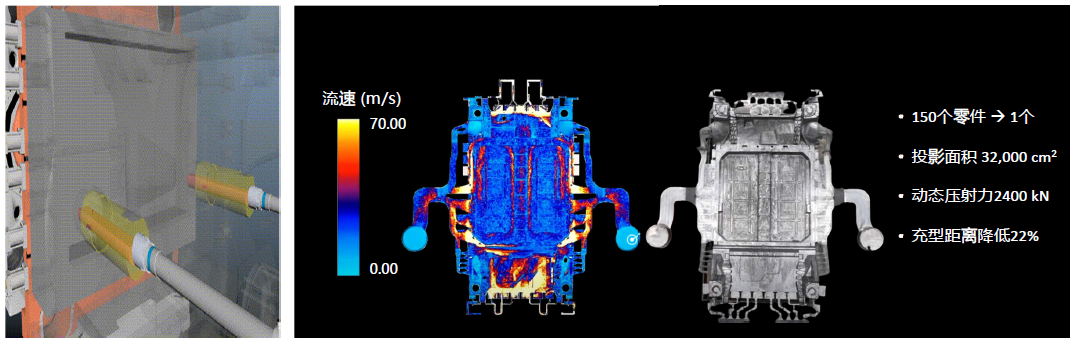

大铸件模拟仿真

• 流体网格数量:1.4亿

• 并行计算用时:19小时

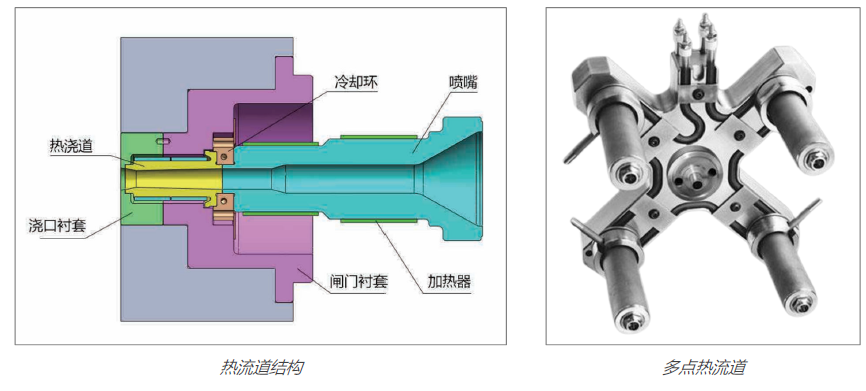

镁合金热流道:热流道系统是喷嘴的延伸,从喷嘴到模具的浇口都保持一定的温度状态,让流道中的融料一直处于熔融的状态。

新装备

超大型压铸装备:匹配三段式下车身零件:前舱、后地板、电池托盘

双压射系统

缩短充填距离,有效降低末端缺陷,提升组织性能一致性

设备可靠性和稳定性尚待验证。

镁合金注射成形装备

• 1979 年美国Dow Chemical研制了镁合金注射成形技术,专利已失效;

• 伊之密,海天,伯乐,JSW相继推出大吨位装备,目前最大6600T(伊之密)

镁合金TPI(挤压螺杆+冷式压射)装备

• 将制浆单元和压射单元解耦,可继承传统冷室压铸机成熟、精密的多段压射系统;

• 适配130T~16000T的压铸机。

新能源汽车应用

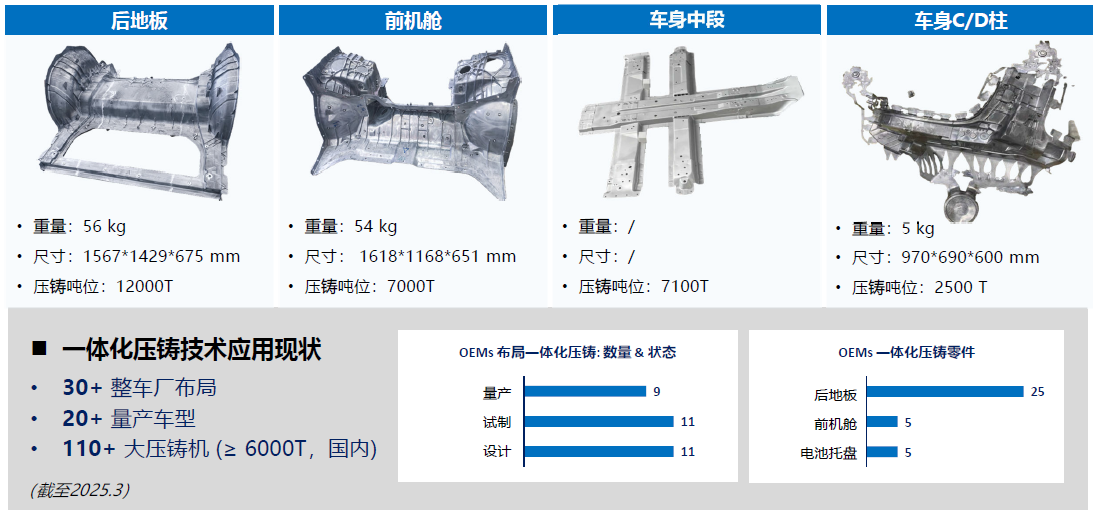

车身结构件

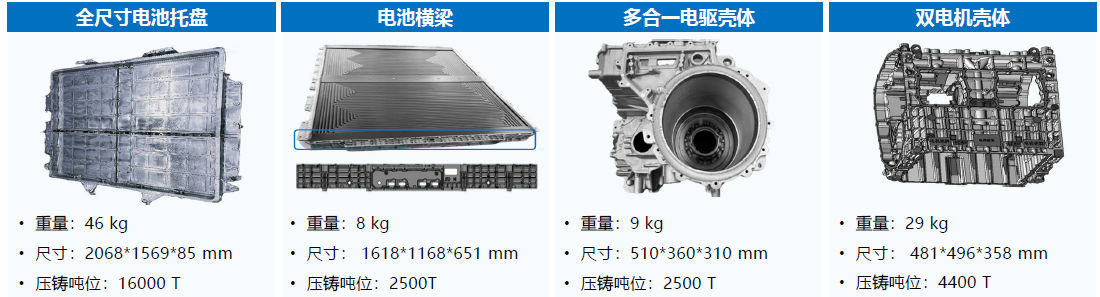

三电零件

技术应用现状

• 型材+铸件拼焊灵活性好,适合多品种/柔性化;

• 一体化压铸电池托盘具备更高的气密性和力学性能,适合大批量;

• 压铸铝合金电驱壳体集成度不断提升。

镁合金压铸零件

包括仪表盘支架、座椅骨架、多合一电驱壳体,电池横梁等。

技术应用现状

• 汽车压铸镁合金35万吨(2024年),以方向盘、仪表背板、中控支架等传统零件为主;

• 单车压铸镁合金零件约20 kg(赛力斯M9,东风岚图);

• 镁合金电驱壳体已实现量产应用(上汽智己);

• 整车厂正大力推进镁合金压铸零件。

总结与展望

新能源汽车轻量化驱动铝/镁合金压铸需求持续攀升;

镁合金压铸应用加速,未来将替代部分铝合金压铸;

压铸技术与装备快速发展,持续提升产品质效;

高性能与多元化材料,大型高效压铸装备,数智化技术应用 从车身到三电的集成化;

一体化压铸已成为汽车行业的技术共识;

整车厂与压铸供应商需更紧密的同步工程,以应对技术挑战。