在由SMM主办的2025SMM(第二届)华南铝产业大会-铝熔铸及挤压技术论坛上,广西天丞铝业有限公司 技术质量部经理 姚巍围绕“铝合金圆铸锭(高纯净度)产品质量检测方法”的话题展开分享。

一、化学成分检测介绍

1、密切关注炉前的操作行为与炉前取样的代表性落实。

2、保障光谱仪标准化校准频次。

3、保障光谱仪室内环境的温度恒定、卫生达标、环境清净。

4、保障光谱仪半年一次维护工作(厂家)。

5、车样的规范性。

6、重视炉前化验报告发放的规范性与指导性作用。

二、铸锭表面质量的检查标准介绍

1、检验标准参照中华人民共和国有色金属行业标准《变形铝及铝合金圆铸锭》YS/T67-2018

2、铸锭表面不允许有夹杂物、拉裂、气泡及腐蚀斑点。

3、直径小于300mm的铸锭,表面允许存在深度不大于1.0mm的拉痕、成层(冷隔)、缩孔等缺陷。

4、允许有经过铲凿修整过且不大于2mm的机械碰伤,但机械碰伤应不多于四处,允许铲凿但修整深度不大于2mm。

5、铸锭表面不允许有高出基面1.5mm的金属瘤。

6、铸锭表面应清洁、无油污。

7、铸锭端面不允许有飞边及毛刺。

8、铝棒端面的材质、订单号标示清晰。

9、铸锭弯曲度每米<3mm,总长小于8mm

10、品质人员做成品检查,不合格品不准入库。

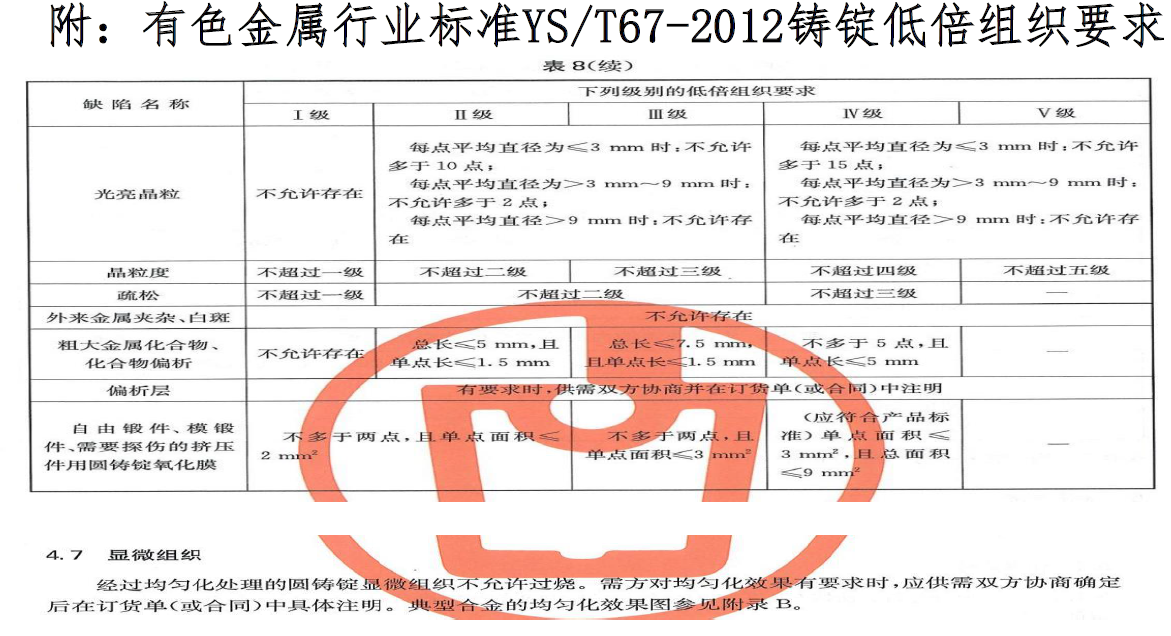

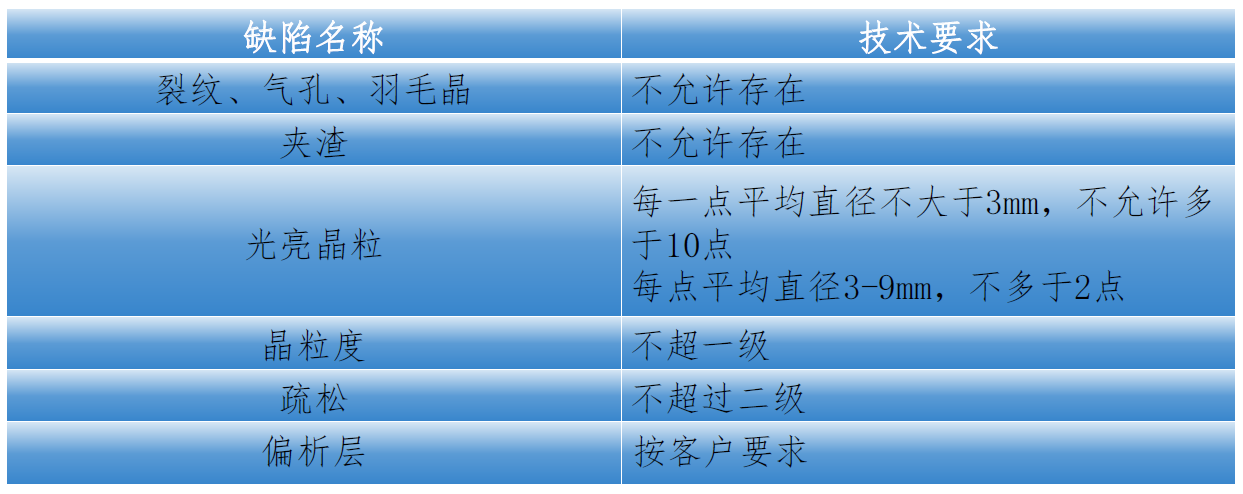

三、铸锭低倍组织的检验介绍

四、铝液氢含量测试介绍

1、按订单需求在线检测熔体氢含量。

2、保障探头的预热时间不低于5min。

3、保障气瓶氮气压力不低于5MPa。

4、测试时间:8-16min/次。

5、测氢仪型号:西南铝ELH-IV型测氢仪

五、铸锭的固溶处理介绍

固溶处理的目的:

1、固溶处理是一种微观保障。

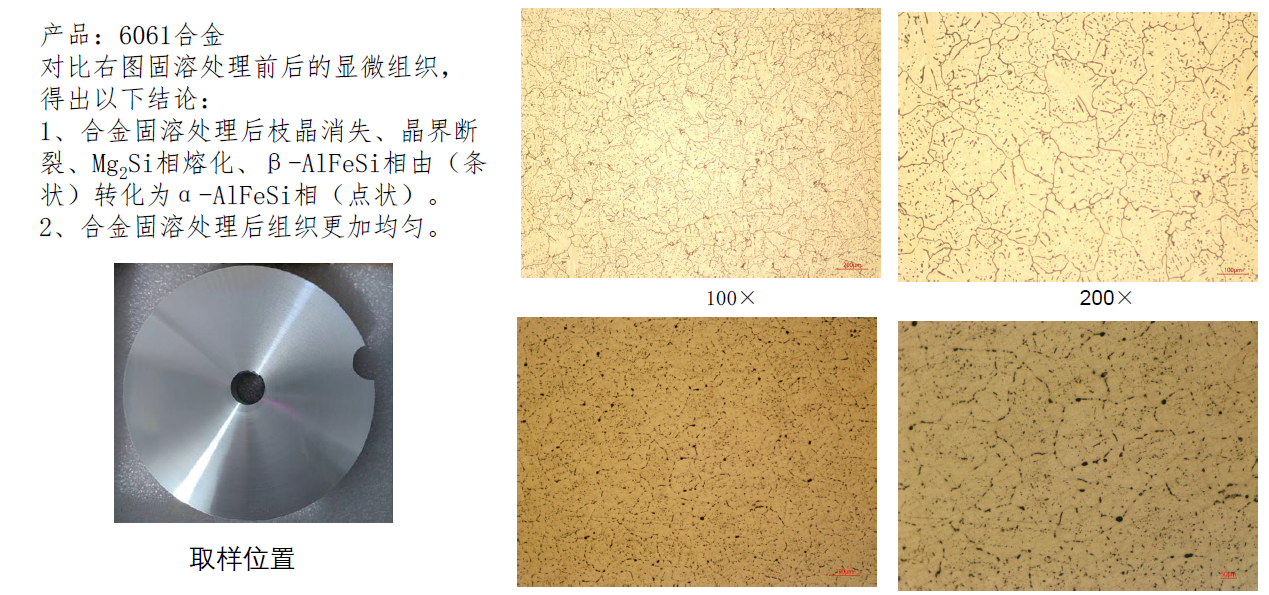

2、消除掉(显微观察)黑色状态的金属化合物与(显微观察)白色状态的非金属化合物,保证合金力学性能,提高产品表面质量,提高产品挤压速度。

3、β-AlFeSi相(条状)转化为α-AlFeSi相(点状)。

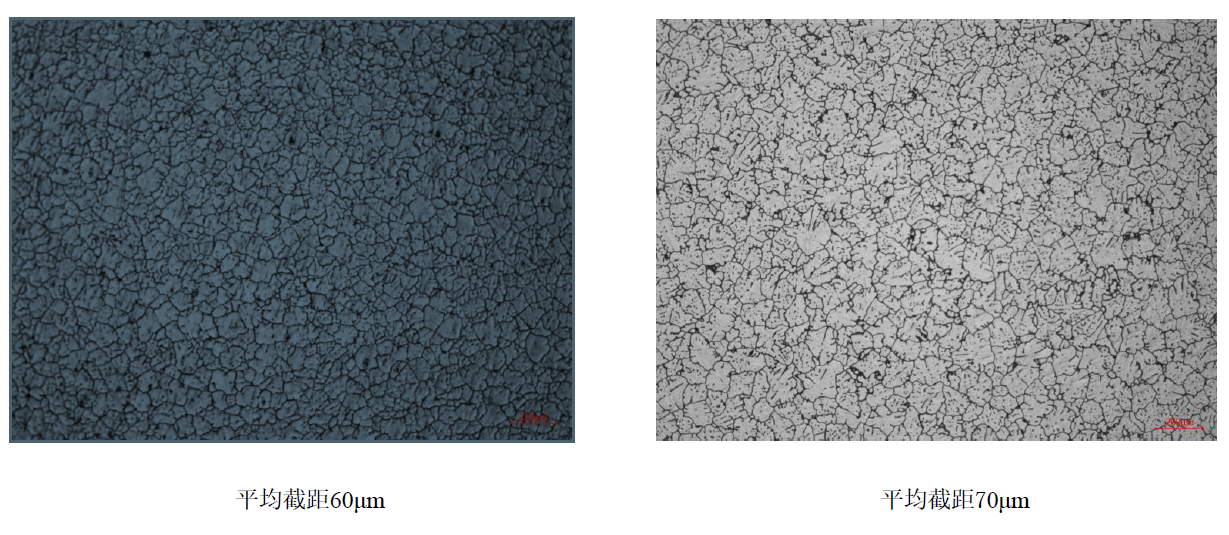

4、控制晶粒的大小(晶粒的大小对后续挤压有深刻影响,包括阳极氧化的光亮度、强度、疲劳寿命等)。

5、ɑ(Al)基体均匀、弥散析出镁、铬、铜、锰的弥散体(6061合金)。

固溶处理效果好坏的微观衡量标准:

1、评价树枝状晶有没有去掉/评价Mg2Si有没有熔掉。

2、晶界的Mg2Si若没有熔掉,合金强度将是无保障的。

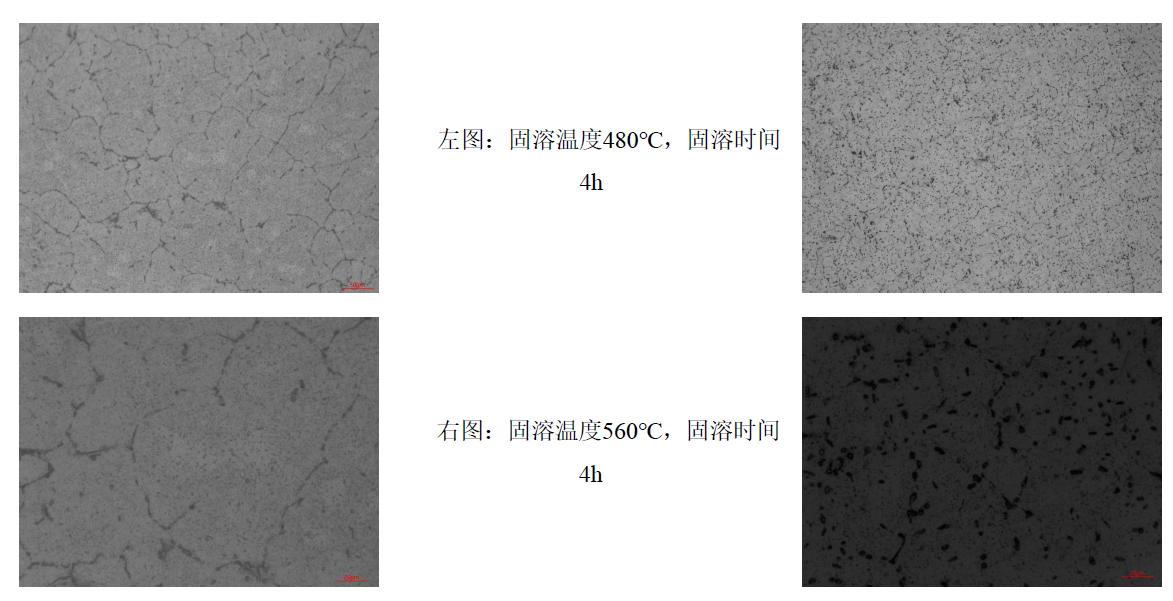

固溶曲线:550℃×5h(¢178以下)

六、铸锭的金相检测项目介绍

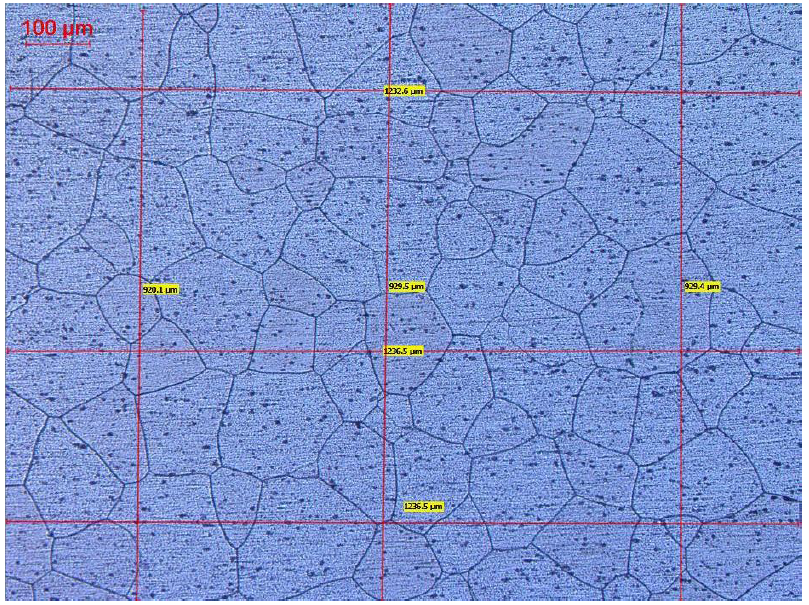

七、晶粒大小测试(显微晶粒度)

水平方向

平均截距=截线长3720/截点12.5+13+14=94.2μm

晶粒度:3.53级

垂直方向

平均截距=截线长2790/截点9+10+10=96.2μm

晶粒度:3.47级

平均截距95.0μm,显微晶粒度3.5级

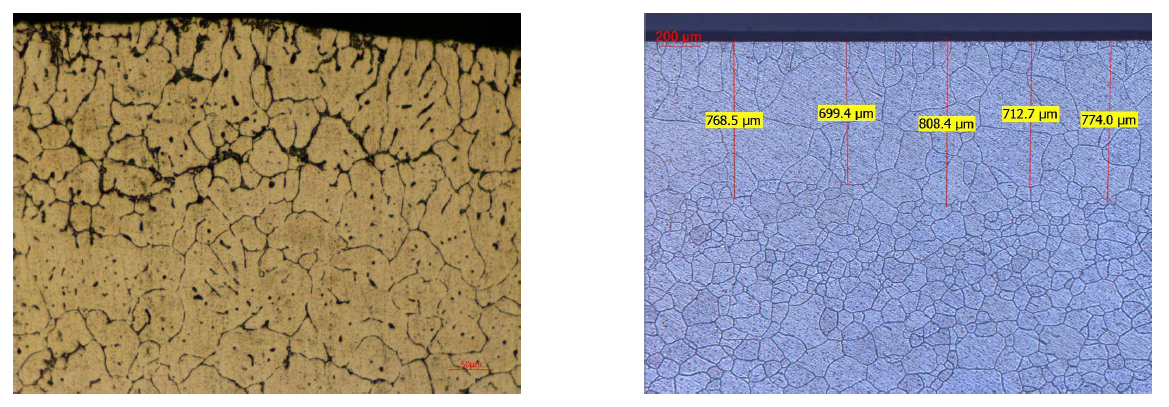

八、偏析层厚度测试

九、固溶前后组织对比

九、固溶前后组织对比

十、不同晶粒度组织对比

十、不同晶粒度组织对比

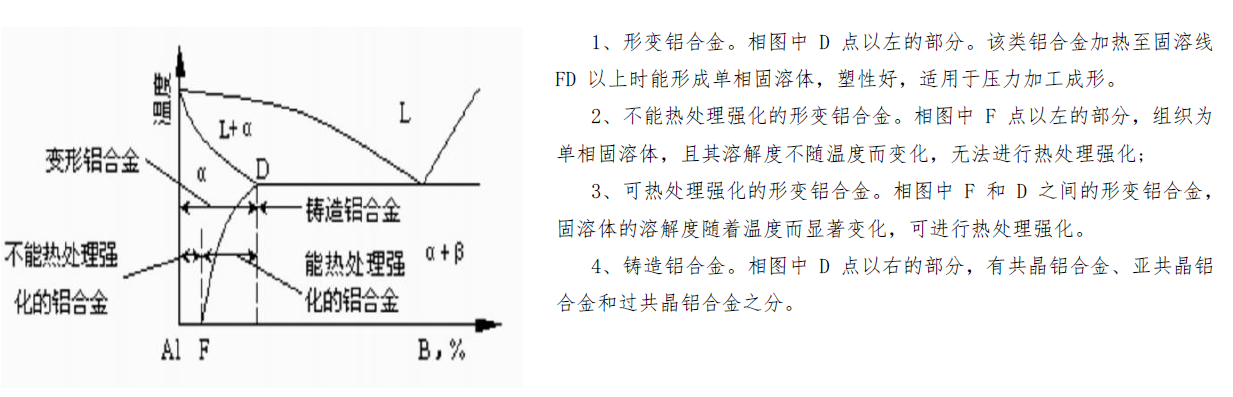

说明1:铝合金相图

说明2:6000 系合金铸棒的金相分析要点

•(1)80-90%的挤压合金都是6000 系。

•(2)铸锭中心的偏析,会产生挤压材的氧化线条问题。

•(3)T6 状态的铸锭,是提高挤压速度与产能的关键。

•(4)T6 状态,即固熔处理+人工时效。固熔,目的是使Mg2Si 熔化,时效的作用是Mg2Si 析出。

•(5)挤压速度慢的原因,是处于晶界位置的Mg2Si 相太大了;若使Mg2Si 发生有效的熔化,将会提高挤压速度。

•(6)在3003 合金中,含铁的化合物可作为合金熔解再结晶的细化剂。

•(7)显微观察到的黑色体是金属化合物,铬、锰元素在均质过程中将表现为沉淀的弥散体(颗粒状)。类似这样的黑色的金属氧化物比较多,即造成阳极氧化的色差。

•(8)显微观察到的白色体是含铁化合物。

•(9)微观偏析形成原因,是金属的化合物比较多。

续:说明2:6000系合金铸棒的金相分析要点

(10)而结晶正常的位置,显微孔洞比较少。

(11)偏析层可能在铸锭的中心,所以取样的位置,应在心部。边部偏析可以去皮,中心偏析如何解决?

(12)亮晶的产生原因是铸锭温度低。挤压期间表现为横线亮线。

(13)含铬的合金,不能做细晶,含铁的合金可以做细晶。控制铸锭晶粒的大小,是一门学问,不容易。

(14)化合物的三种表现形式:铁的化合物+硅的化合物+铬、锰的化合物。

(15)材料的再结晶,会产生完全不一样的晶粒。纵向的纤维晶,是产生阳极色差的另一原因。

(16)挤压的微观特点,挤压固溶+晶粒细化。

(17)加热480 度,可实现挤压速度35 米/min;加热540 度,再降低至480 度,可实现挤压速度48 米/min。

(18)氧化后材料发暗,硬度低,原因是Mg2Si 相较多。

(19)无论白色的相(含铁化合物)、或黑色的相(Mg2Si),挤压后表现的形态将全都是洞。

十一、不同固溶温度组织对比

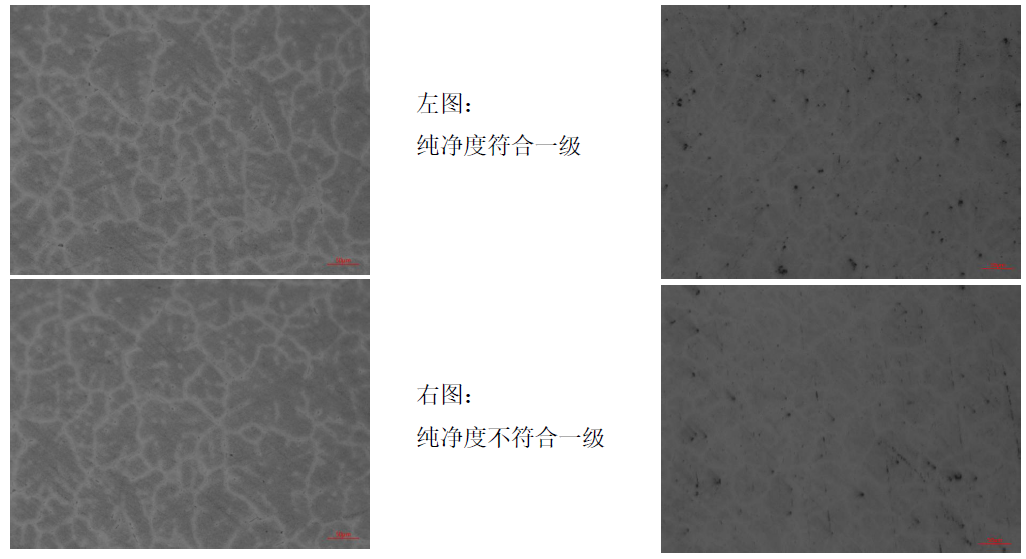

十二、不同显微组织的纯净度对比

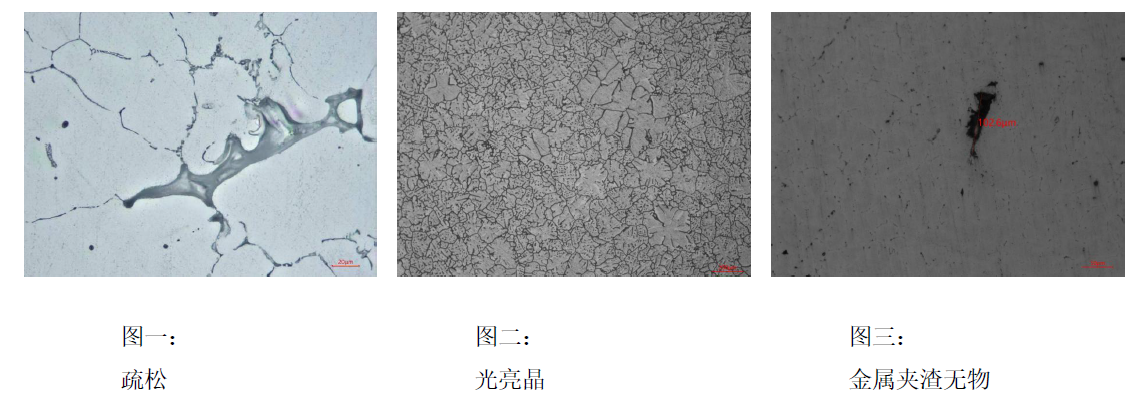

十三、显微缺陷

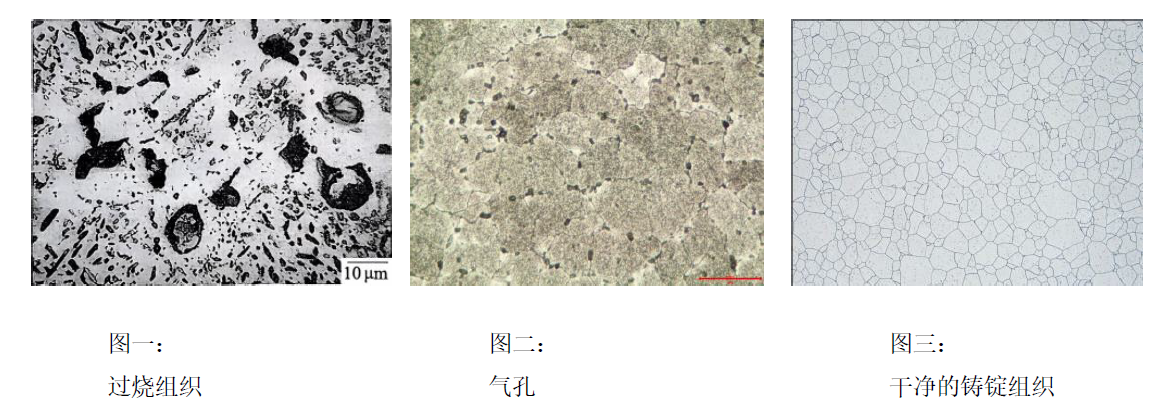

十四、过烧+气孔+干净的铸锭组织

十四、过烧+气孔+干净的铸锭组织

备注:氢含量高,在热处理过程中,这些二次气孔会走向晶界,在加工过程中会形成二次气孔,造成材料缺陷

十五、展望

1、轧机、挤压技术目前没有什么大的进展,但熔铸方面每年都会有一些发展变化,熔铸方面潜力很大。

2、我国铝工业的技术历史,仅仅100多年,钢铁冶金的历史,3000多年。铝冶金中的好多技术是来自于钢铁冶金。应将洁净钢的理念过渡到洁净铝,潜力很大。