在由上海有色网信息科技股份有限公司、上海有色金属行业协会、苏州市压铸技术协会主办,立中集团大会冠名、广东鸿劲新材料集团股份有限公司晚宴冠名,东风汽车、岚图汽车、蔚来汽车特邀支持,广东齐力澳美高新材料股份有限公司协办的ASCC2025年SMM(第七届)汽车供应链大会暨新材料应用高峰论坛-汽车底盘&车身论坛上,宝钢股份中央研究院首席研究员 罗爱辉围绕“宝钢变厚度板技术与一体化热成形解决方案”的话题展开探讨。

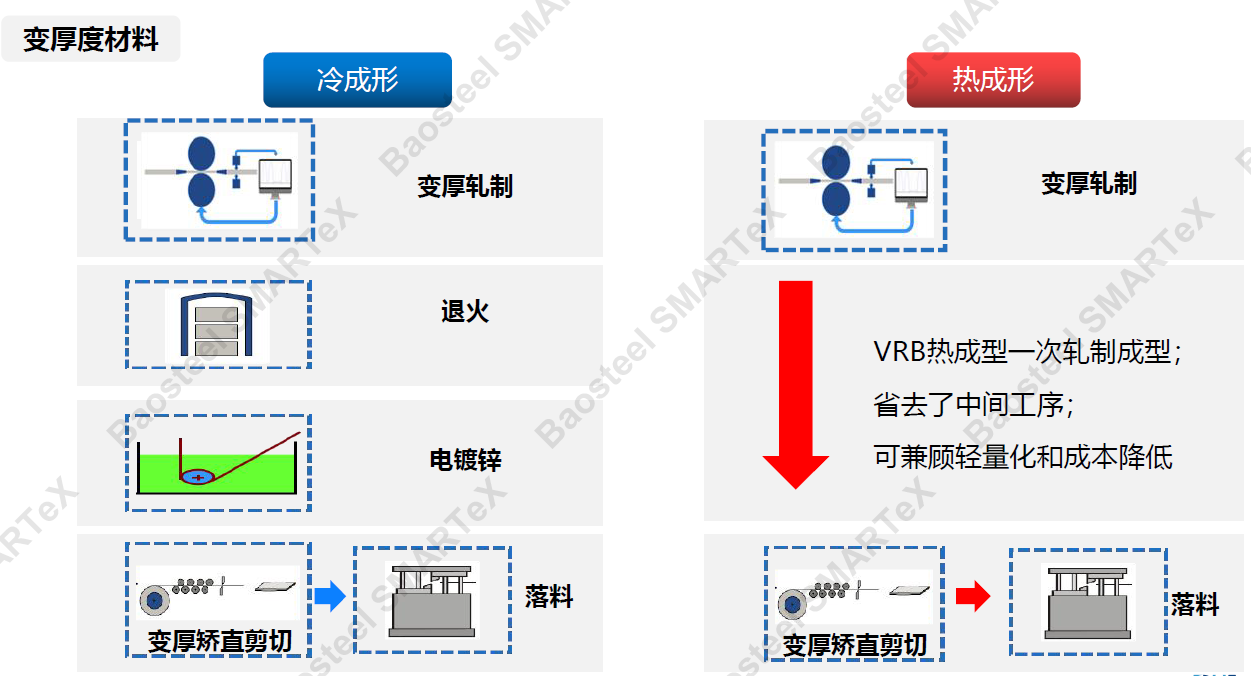

变厚度板轧制技术:来源于上世纪的柔性轧制技术,即在钢板轧制过程中,通过计算机实时控制和调整轧辊的间距,以获取沿轧制方向上按预先定制的厚度连续变化的板材,即实现由等厚度板/卷到变厚度板/卷的轧制。

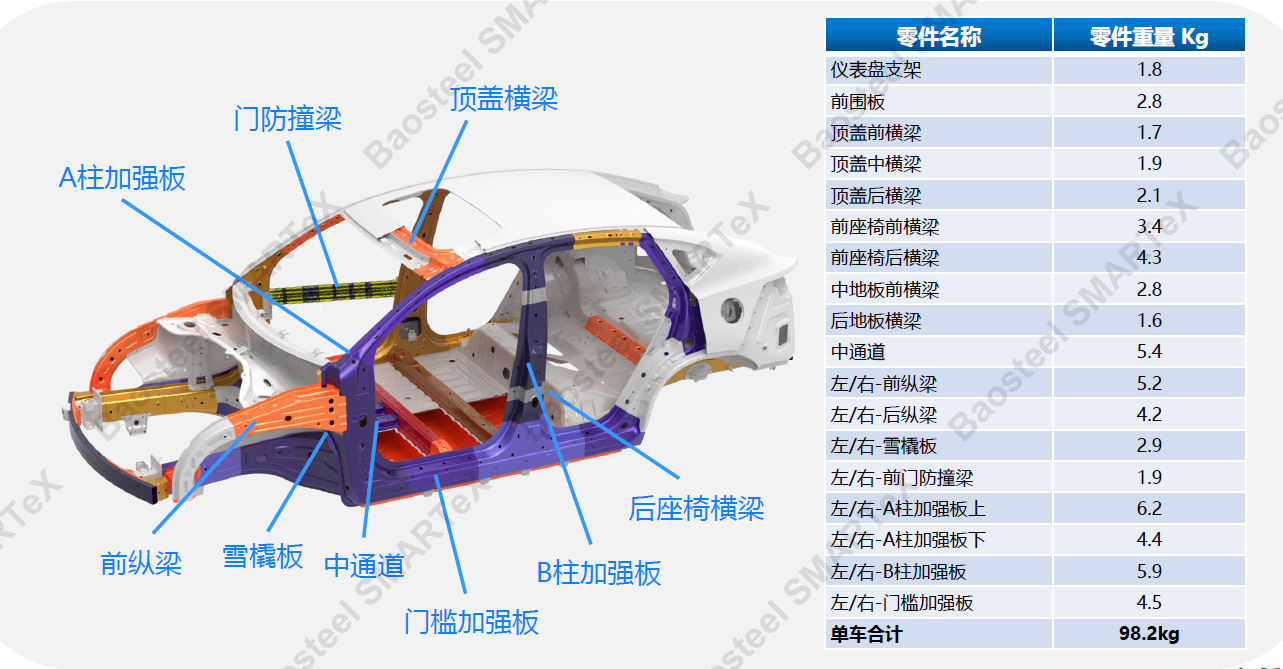

变厚度板轻量化技术:利用变厚度板/卷制造出不同部位不同厚度的零件,避免采用局部补强、零件加厚、提高材料等级等方法,实现车身零件的精细化设计与制造,是车身轻量化的有效途径之一。

TWB:Tailor Welded Blank,激光拼焊板

TRB: Tailor Rolled Blank ,变厚度板

VRB: Variable-thickness Rolled Blank,变厚度板(宝钢)。

变厚度板轧制技术

变厚度材料与工艺

变厚度板轻量化技术

变厚度板优劣势:

设计:厚度组合更多,解放设计思维,能更为充分地挖掘零件的轻量化潜力;

成形:用过渡区相对焊缝,连接强度提升,均匀性好;

服役:过渡区有良好的吸收能量效果,比拼焊板抗冲击性能好;

制造:厚度控制容易,能生产出二种及以上厚度组合的板材。

变厚板无法实现同板不同材,但可以通过退火工艺,实现一张板料不同性能;

变厚板不能曲线拼接,只能垂直轧制方向变化;

变厚板轧机宽度有限,必须在零件设计时充分考虑材料利用率。

宝钢一体化热成形解决方案

钢制一体化零件具有较好的轻量化潜力,制造成本相当

减少零件数量:1个零件替代4-10个零件,降低模具工装成本;

简化焊接工序:尺寸一致性好,降低焊接工装费用与工序成本;

轻量化潜力大:省掉零件搭接边,结合不同强度、厚度材料拼焊、软区技术、补丁板设计,减重20%左右;

材料利用率高:通过拼焊焊缝位置优化,实现高材料利用率;

提高整车性能:一体化零件强度高尺寸精度好,不仅提高车身结构完整性,提升NVH性能,还提高整车碰撞安全性。

集成化程度受限:受加工方式限制(冲压为主);

生产装备投入大:零件尺寸大,生产装备要求高,投入大;

关键尺寸控制复杂:零件较大,需控制的关键尺寸较多;

零件成形难度增大:零件成形复杂,单件报废成本高;

零件单件成本在持续降低:各工序成本优化后,相对传统分体设计方案成本相当或略有下降

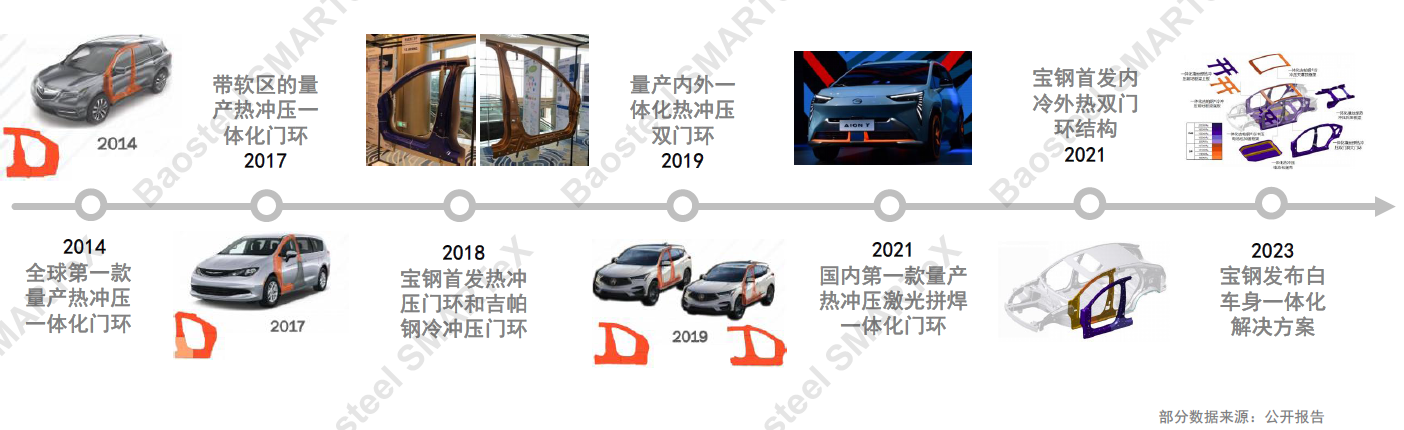

车身钢制一体化零件成为业内研究与应用的热点

国外最早:最早2014年量产应用一体化热冲压门环,但后续推广应用车型不多

国内更快:最早2021年量产应用,后续推广较快,截止目前已有30款以上车型量产应用了一体化热冲压门环

未来更多:正在开发一体化大门环、地板骨架梁、天窗加强框、电池包底壳及骨架等一体化解决方案。

钢制一体化关键技术

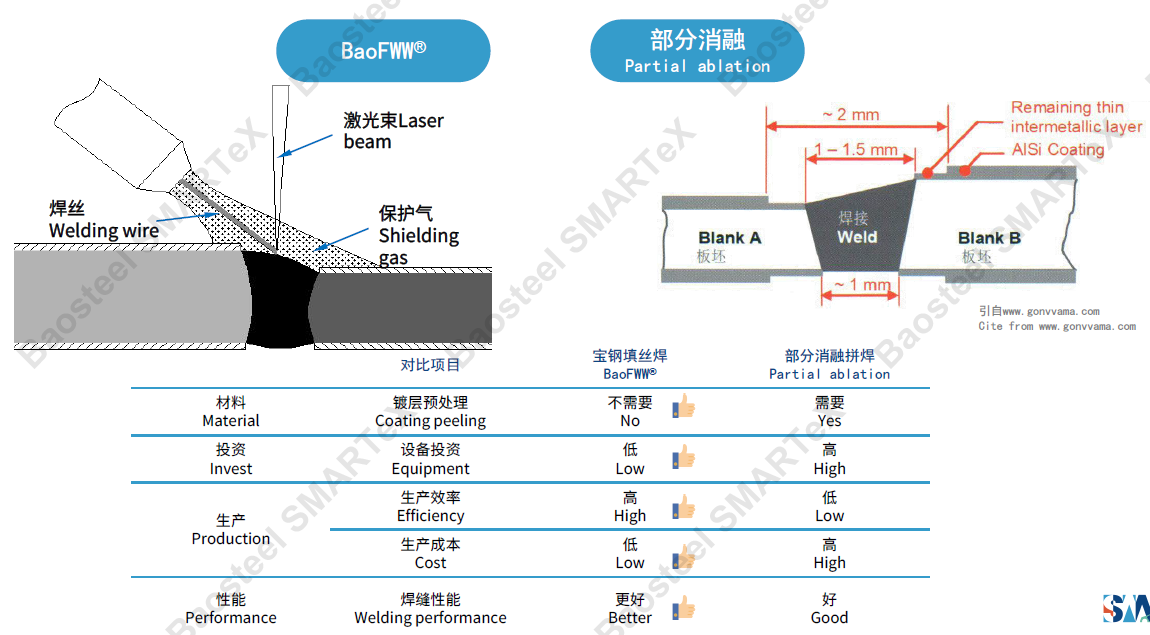

材料+技术+解决方案:热成形材料、填丝焊技术BaoFWW®、一体化零件设计、热成形技术。

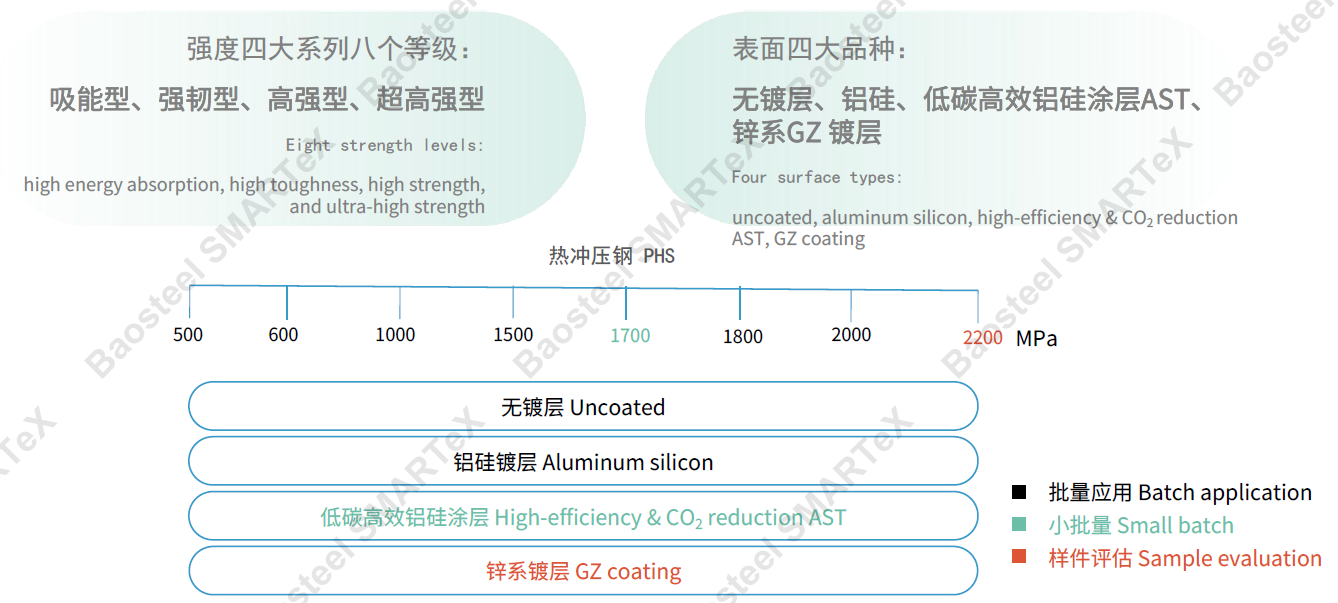

钢制一体化关键技术一:一体化零件材料

低碳高效铝硅涂层AST

AS涂层:升温慢,在炉时间长,限制冲压节拍;

AST:升温快,在炉时间缩短,丝滑衔接冲压。

平均加热效率提升30%以上 ,炉长更短,能耗更低,碳排放降低。

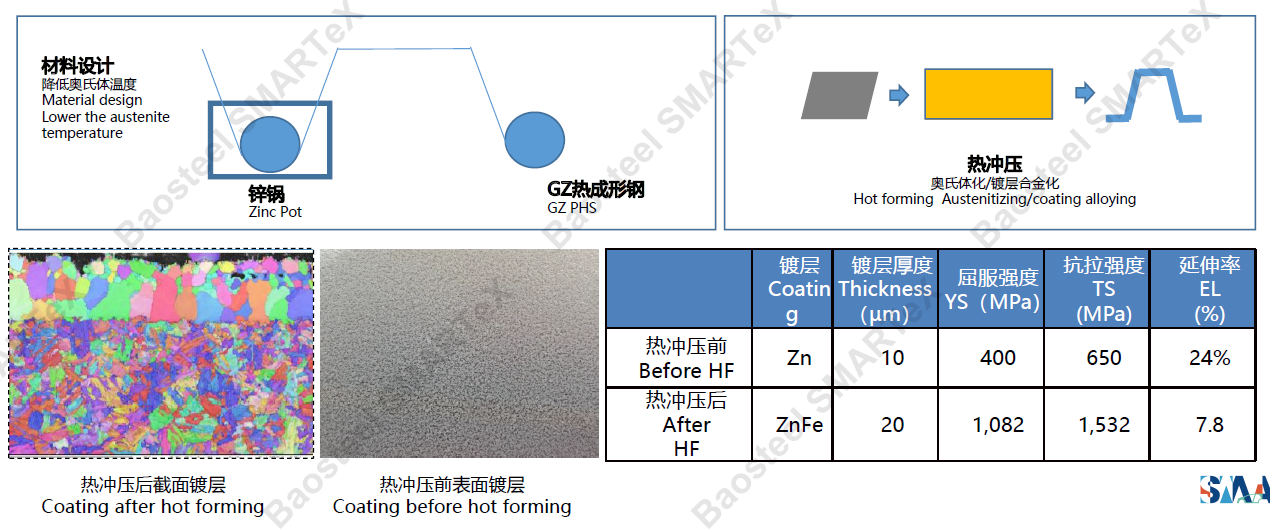

锌系GZ热成形材料

通过基板材料+镀层+热冲压工艺变化,实现直接热冲压成形

钢制一体化关键技术二:铝硅激光拼焊技术

钢制一体化关键技术三:零件设计-设计形式

整体落料一体化零件:等厚等强度,坯料尺寸较大,材料利用率低;

坯料点焊一体化零件:先将几块坯料点焊连接为一整块板料,之后再整体热冲压,坯料之间存在搭接边,轻量化减重效果较小,零件结构连续性不如整体落料和激光拼焊一体化零件;

激光拼焊一体化零件:用材、料厚设计比较灵活,轻量化设计最优,是目前量产应用最多的一类一体化零件。

钢制一体化关键技术四:零件制造-成形工艺及模具

板料定位及焊缝模具间隙:成形工艺须充分考虑坯料的准确定位及成形过程坯料稳定性,焊缝位置模具间隙须考虑焊缝偏移及焊缝余高问题,确保焊缝位置模具贴合,以保证焊缝力学性能

一体化零件减薄控制:工艺设计减薄率建议控制在15%以内,降低现场零件报废率,确保生产稳定性

一体化零件尺寸精度控制控制:一体化零件尺寸大,不同区域存在料厚差较大,淬火冷却差异对尺寸精度有较大影响,需优化模具不同区域冷却设计,并提高模具型面蓝丹着色率,以确保零件与模具充分贴合,保证零件力学性能及尺寸精度。

》点击查看ASCC2025年SMM(第七届)汽车供应链大会暨新材料应用高峰论坛专题报道