在由上海有色网信息科技股份有限公司、上海有色金属行业协会、苏州市压铸技术协会主办,立中集团大会冠名、广东鸿劲新材料集团股份有限公司晚宴冠名,东风汽车、岚图汽车、蔚来汽车特邀支持,广东齐力澳美高新材料股份有限公司协办的ASCC2025年SMM(第七届)汽车供应链大会暨新材料应用高峰论坛-汽车底盘&车身论坛上,宝武杰富意特殊钢有限公司教授级高工、产品研发首席刘年富围绕“特钢‘智’造 驱动汽车关键部件革新”的话题展开探讨。

汽车零部件技术发展需求

汽车的发展方向是轻量化、长寿命、安全可靠性、环保节能、经济低成本等综合平衡考虑;

汽车零部件则朝着高性能、低成本、易加工、免热处理方向发展;

零部件用钢质量发展方向是高强韧性、高纯净度、高均匀性、超细晶粒度、长疲劳寿命。

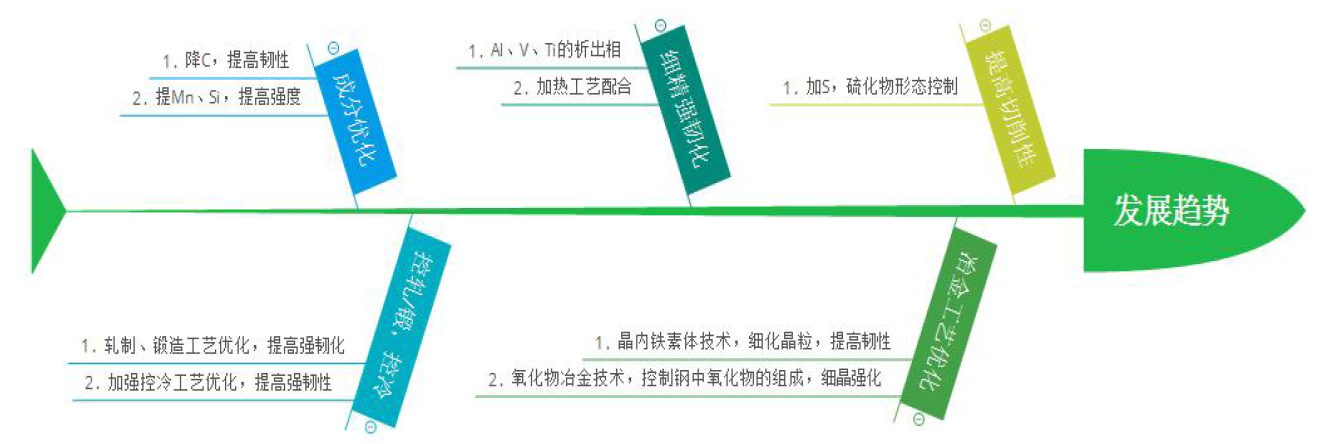

汽车零部件用钢——齿轮钢发展趋势

汽车齿轮钢发展趋势是低成本和高性能:

(1)低成本: 高温渗碳(控制晶粒长大); 易切削(控制硫化物); 免等温退火(控制带状组织);低成本合金元素(降低Ni、Mo含量)。

(2)高性能:通过冶金质量控制,提高弯曲疲劳和接触疲劳性能; 通过提高强韧性,实现汽车轻量化。

汽车零部件用钢——非调质用钢发展

非调质钢应用时可省略调质处理工序,大幅度节省能源,降低制造成本约25%-38%。

国外汽车结构件60%-70%采用非调质钢,而国内汽车非调质钢主要还是用于发动机曲轴、连杆为主。

高强度、高韧性、易切削的非调质钢在汽车前轴、半轴、转向节、活塞、紧固件等的应用推广将是未来主要发展方向。

汽车零部件用钢——轴承用钢发展

轴承钢应具备高强度、均匀硬度、高弹性极限、高接触疲劳强度、足够的韧性和淬透性。为了达到上述性能要求,对轴承钢的化学成分均匀性、非金属夹杂物含量和类型、碳化物粒度和分布、脱碳等要求严格。

钛含量:轴承钢的TiN硬而脆,降低疲劳寿命。Ti含量追求的控制目标是≤10ppm。

氧含量:轴承钢氧含量对夹杂物形成有直接影响,从而影响疲劳寿命。氧含量追求目标≤5ppm。

非金属夹杂物:轴承钢夹杂物的数量、尺寸和分布对接触疲劳寿命影响显著。氧化物类夹杂物尺寸追求目标:≤10um。

碳化物:轴承钢的接触疲劳寿命随着碳化物含量、分布、大小呈指数级提高。 碳化物尺寸追求目标:≤1um。

特钢新材料新技术研究

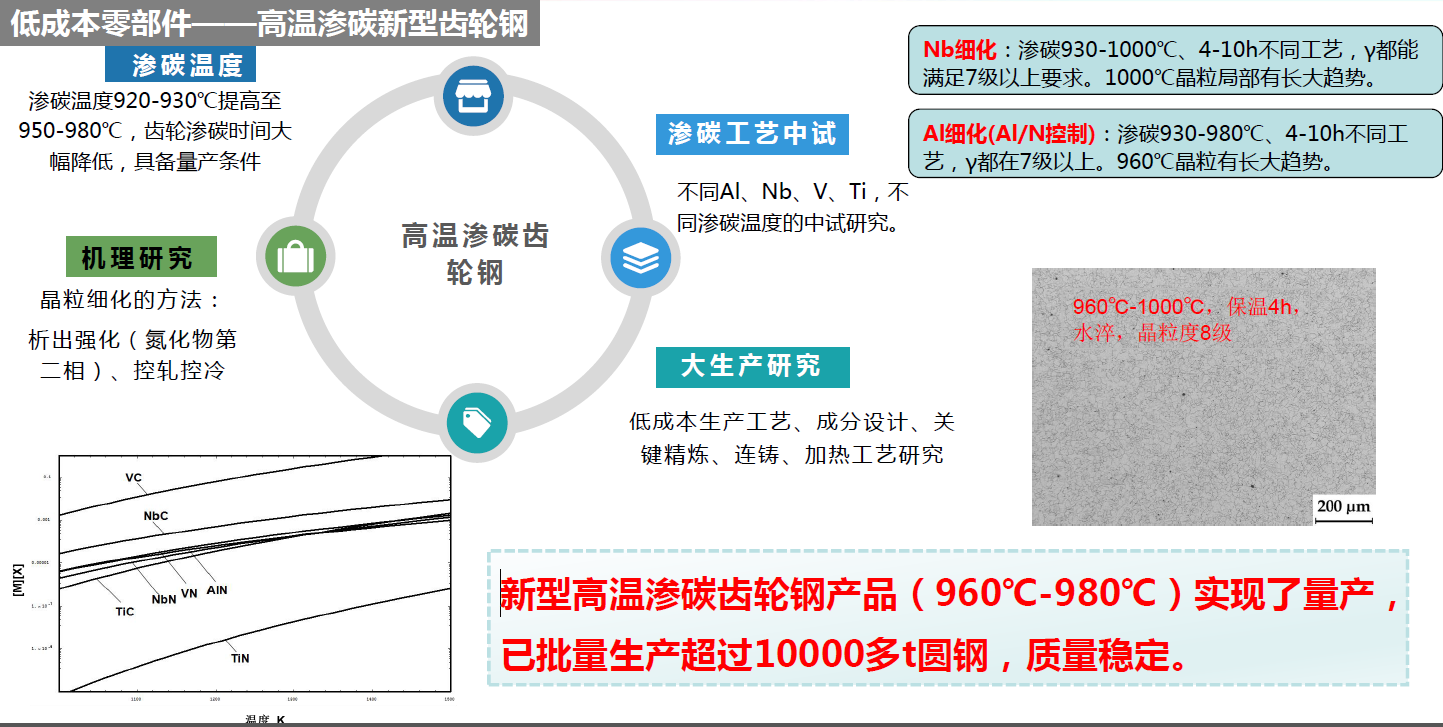

低成本零部件——高温渗碳新型齿轮钢

齿轮渗碳温度从930℃提高到1000℃,可缩短渗碳时间50%以上, 显著提高生产效率。

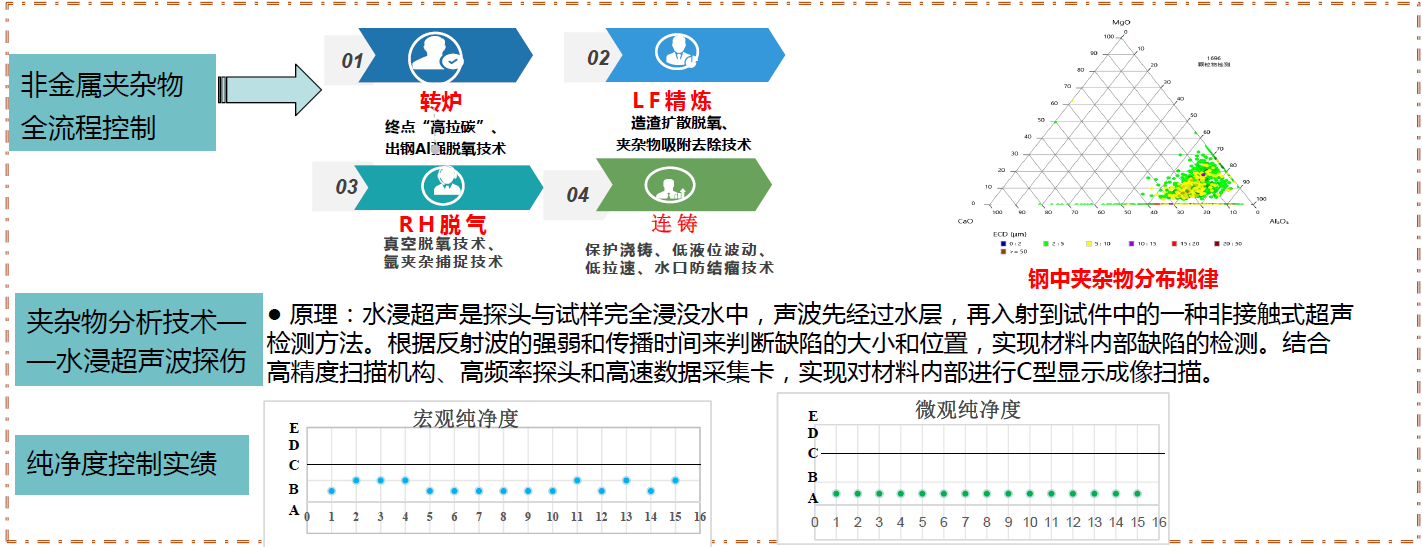

高性能零部件——高纯净轴承钢

纯净度是轴承钢的最重要的质量指标,各类夹杂对轴承寿命的危害性按大小可以排成D→B→C→A的次序;

夹杂的尺寸对轴承疲劳极限影响极为明显,尺寸愈大,疲劳寿命愈短。

开展夹杂物全流程技术研究、分析及改善脆性夹杂物,采用水浸探伤技术开展研究,微观、宏观夹杂物指数控制可满足高纯净要求。

高性能技术——防脱碳弹簧钢

弹簧表面脱碳,随后淬火表面无法形成马氏体组织,回火后表面强度明显低于心部,降低弹簧的疲劳寿命。相关研究表明,弹簧表面存在0.1mm的脱碳层就会明显影响疲劳性能,如果出现完全脱碳层,降低疲劳寿命50%。

原理研究

通过涂层材料优先侵蚀初期脱碳表面,在低温环境下与贫碳表面新生成致密的复合铁氧化物,抑制碳氧互渗,当温度升高后涂层能够完全去除脱碳层并防止后续脱碳层的形成。

防脱碳涂层可减少约50%的脱碳深度。

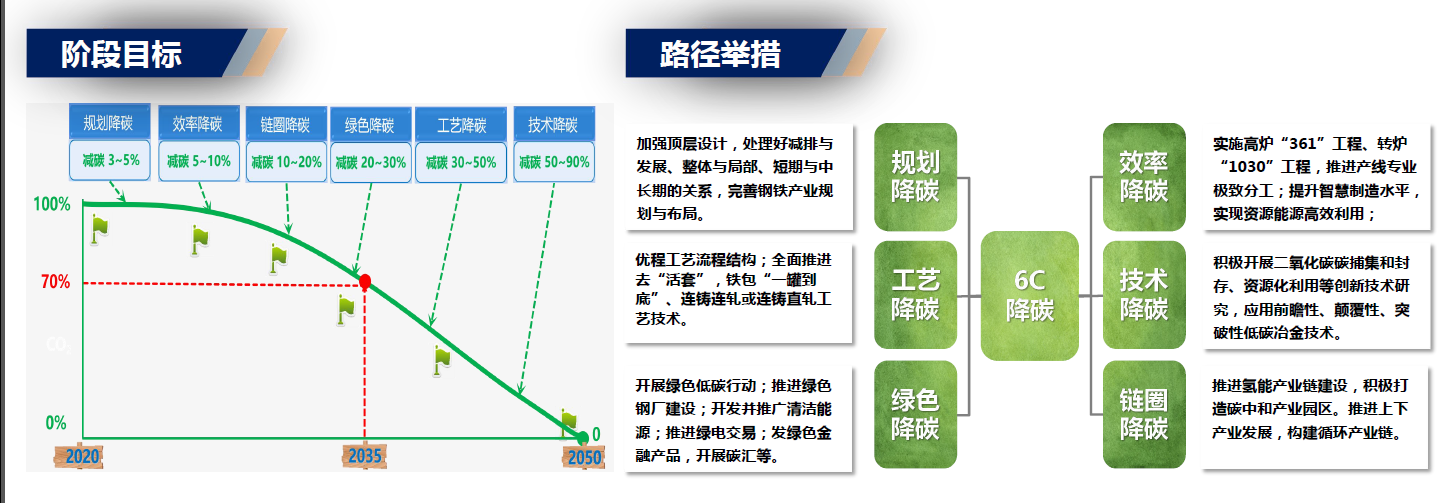

绿色环保

全面实现绿色化发展

》点击查看ASCC2025年SMM(第七届)汽车供应链大会暨新材料应用高峰论坛专题报道