在由上海有色网信息科技股份有限公司、上海有色金属行业协会、苏州市压铸技术协会主办,立中集团大会冠名、广东鸿劲新材料集团股份有限公司晚宴冠名,东风汽车、岚图汽车、蔚来汽车特邀支持,广东齐力澳美高新材料股份有限公司协办的ASCC 2025年SMM(第七届)汽车供应链大会暨新材料应用高峰论坛-商用车技术跃迁与全球化新机遇论坛上,上海汽车集团股份有限公司商用车技术中心 传动系统总工程师 方伟荣围绕“商用车电驱桥技术及核心零部件开发”的话题展开分享。

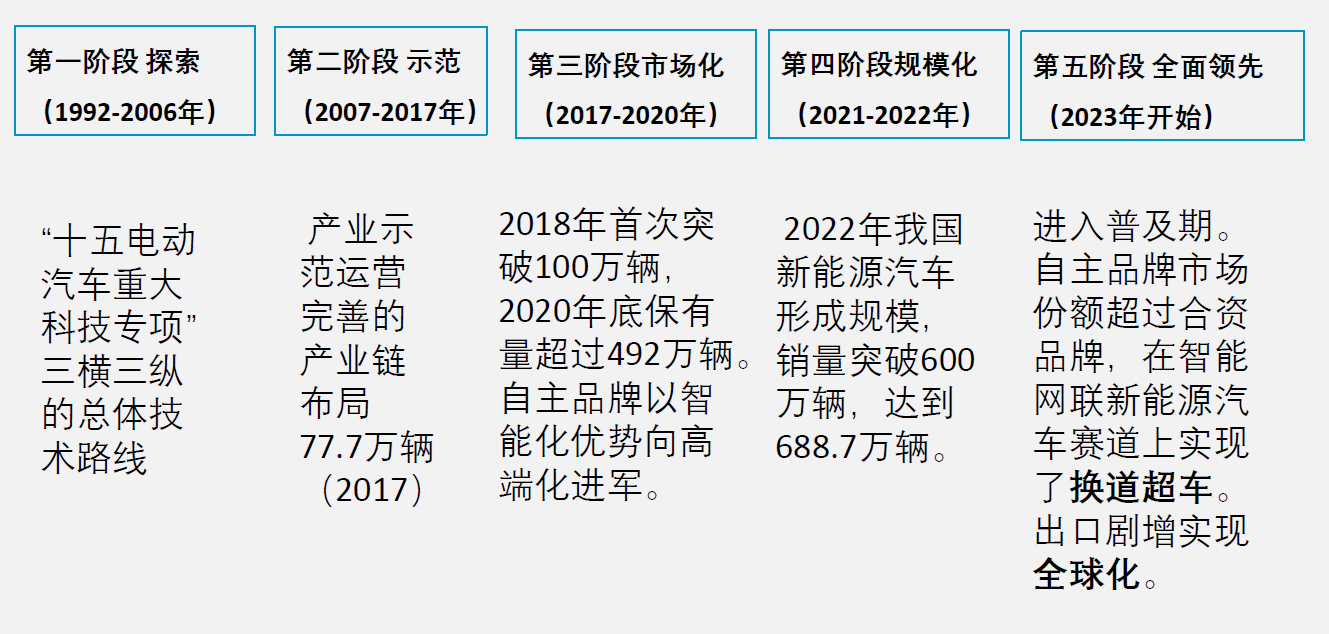

新能源汽车发展史

过去几年的新能源发展情况

2022年,新能源汽车市场大放异彩,提前实现了国务院发布的《新能源汽车产业发展规划(2021-2035)》中关于2025年新能源达到汽车销量20%的目标,

2023年汽车销量首破3千万辆,新能源汽车950万,渗透率31.6%。

2024年我国汽车产销双超3100万辆,新能源汽车产销双超1285万辆其中内销占比约为89%,出口占比约为11%,中国新能源汽车的渗透率达到45%

全球:2024年全球新能源汽车销量达1715万辆,同比上涨20%;

从市场驱动力来看,新能源汽车产业发展驱动力正逐渐由 “政策主导”转向“市场主导”和“用户主导”,新能源车市场需求开始大量释放。

未来新能源汽车预测

中汽协预计,2025年中国汽车总销量3290万辆,同比增长4.7%。其中,乘用车销量2890万辆,同比增长4.9%;商用车销量400万辆,同比增长3.3%。新能源汽车销量1600万辆,出口620万辆。

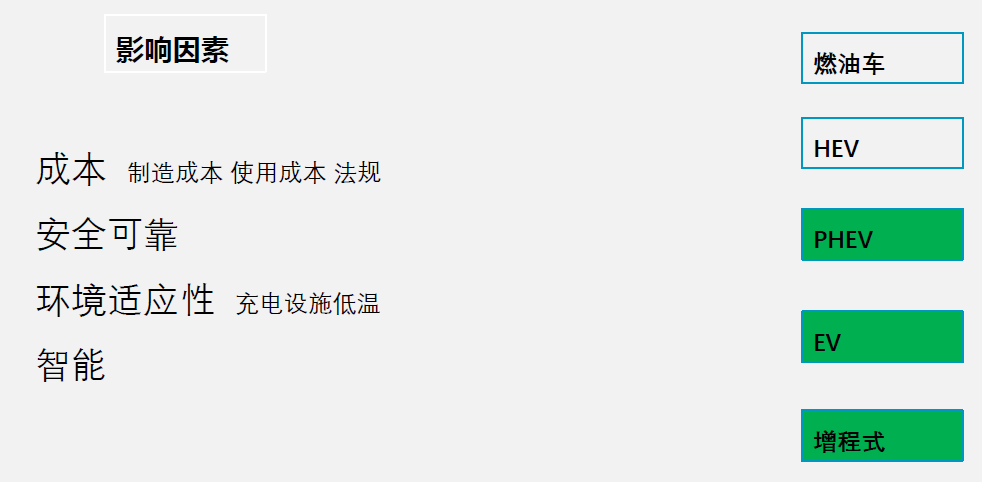

新能源汽车产品类型

二 商用车电驱市场趋势

商用车市场总览

国内商用车受前期环保和超载治理政策下的需求透支,叠加疫情影响,2022年商用车销量330万辆,同比下降31% ; 2023年中国商用车销售403.1万辆,同比增长22.1%

2023年新能源商用车销量34万辆,渗透率达到11%。分车型看,客车保持较高的新能源渗透率,卡车的新能源增长速度较快。

2024年,商用车销售387.3万辆,其中出口90.4万辆。新能源商用车超59.8万辆,国内渗透率上升至20.3%。据罗兰贝格预测,未来商用车需求将缓慢恢复,总量将维持在420-450万辆,2030年新能源渗透率将达33%。

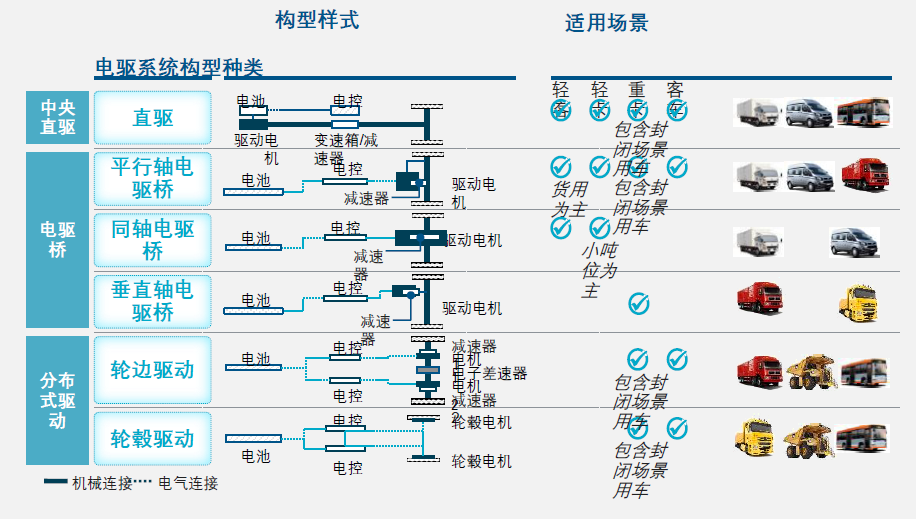

商用车电驱技术路线

电驱系统根据电机布置方式的不同,可分为三大技术路线,分别为中央直驱、电驱桥、分布式驱动。

各类型电驱系统结构因其技术复杂性、空间占用、成本、效率、结构适配性、工况需求等方面的不同,会匹配不同的适用场景。

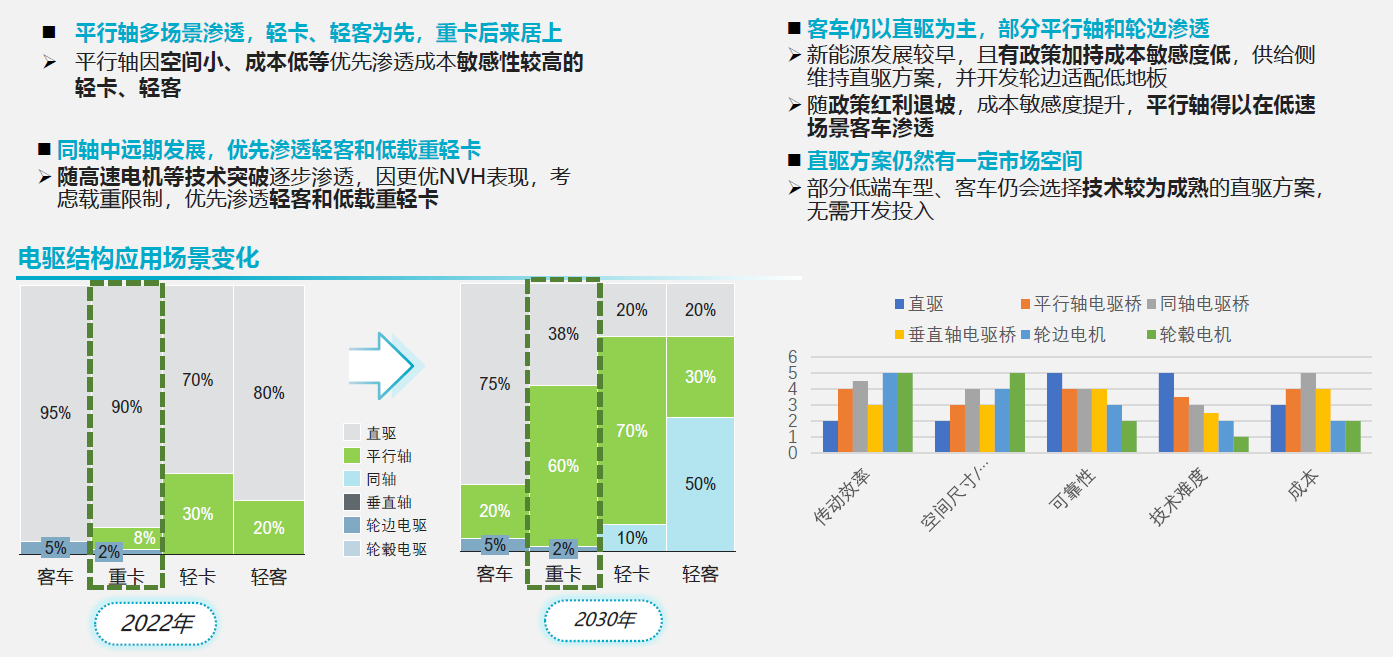

重型电驱桥市场趋势

2024年国内重卡总量60.2万辆,其中新能源8.2万辆,渗透率14%。

未来几年行业预测重卡总体规模在80-100万辆,行业预测到2030年新能源重卡渗透率将达30%。

当前新能源重卡仍以低开发难度的中央驱动为主,随着整车从油改电向专用架构进化,电驱桥将凭借空间优势和 高效率逐步渗透,但是受续航里程和电池成本的制约,长途牵引的电动化尚未大规模爆发,电驱桥应用场景主要 集中在煤炭砂石短倒运输、港口牵引等有限场景,预测到2030年15%的新能源重卡将采用电驱桥驱动型式,重 卡电驱桥行业规模将在6万台。

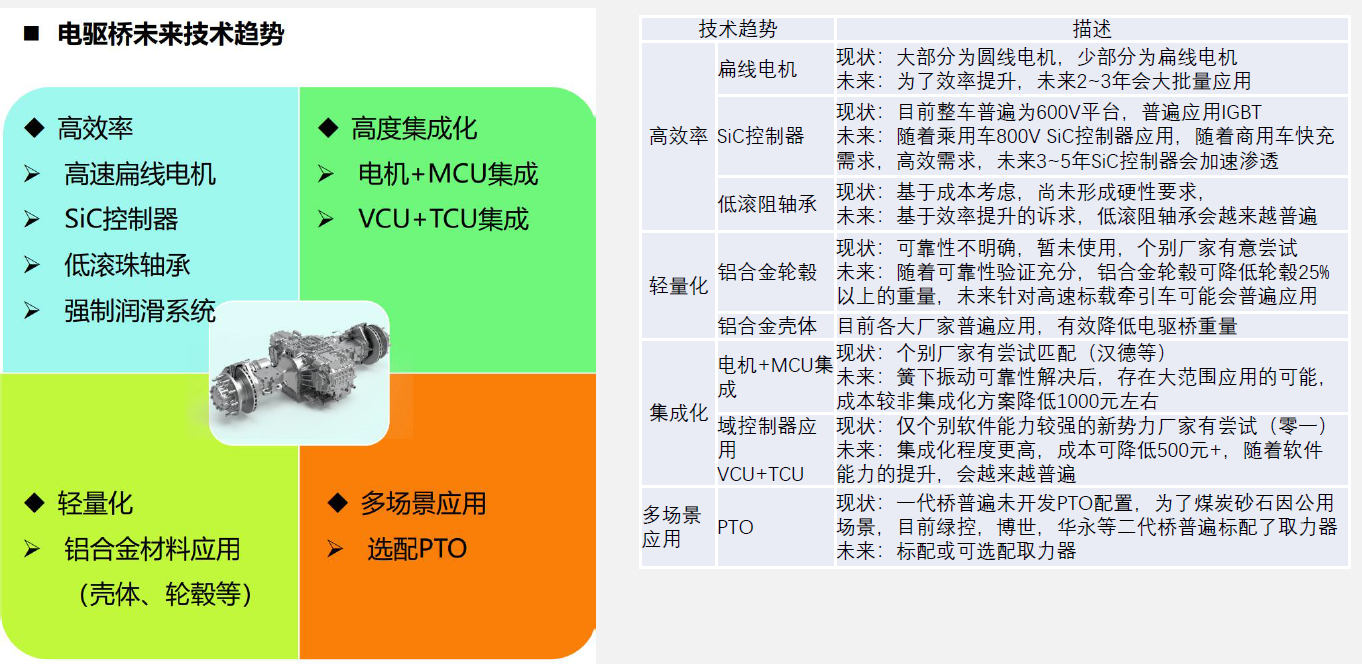

重型电驱桥技术趋势

中型电驱桥市场趋势

18-23T环卫车新能源渗透率到2030年将达90%;

18-23T物流预计新能源渗透率到2030年在15%左右;

2030年集成式电驱桥在新能源公路客车的占比约为50%。

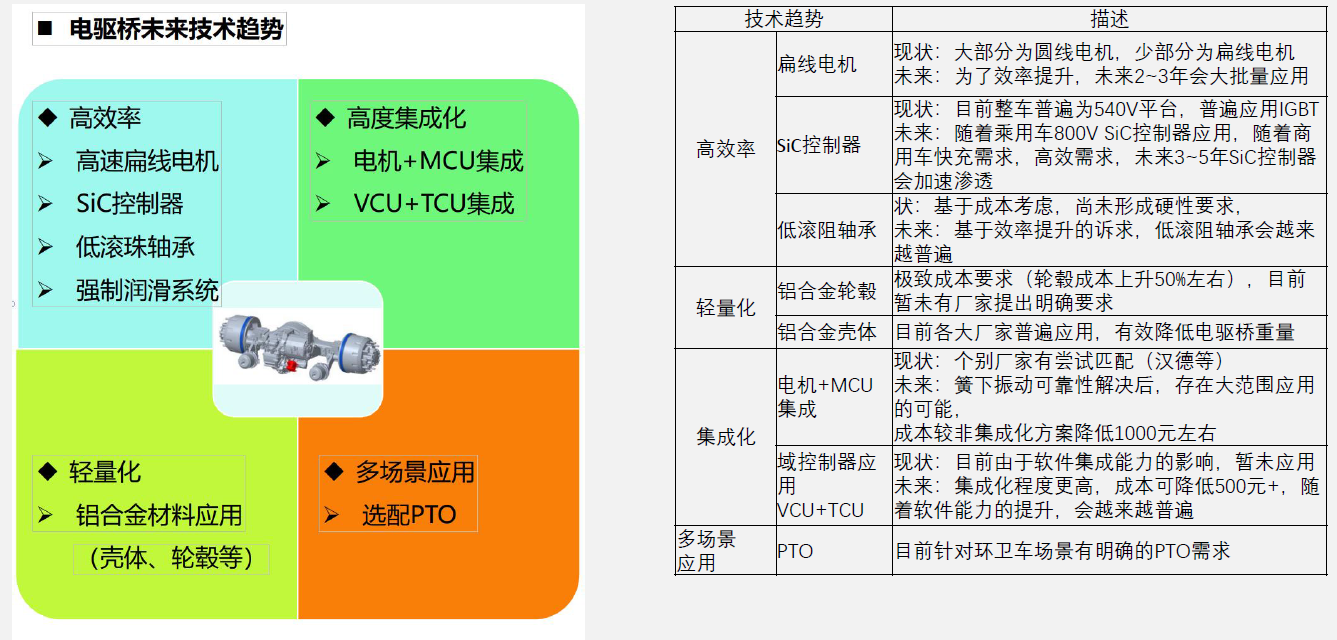

中型电驱桥技术趋势

轻型电驱桥市场趋势

8-12t专用车总容量2.5万辆左右,其中主要是环卫车,预测到2035年专用车新能源渗透率将达90%;

8-12t物流车总容量1万辆左右,渗透场景由短途的城市物流逐步向城际物流突破,预测到2035年物流车新能源渗透率将达80% 。

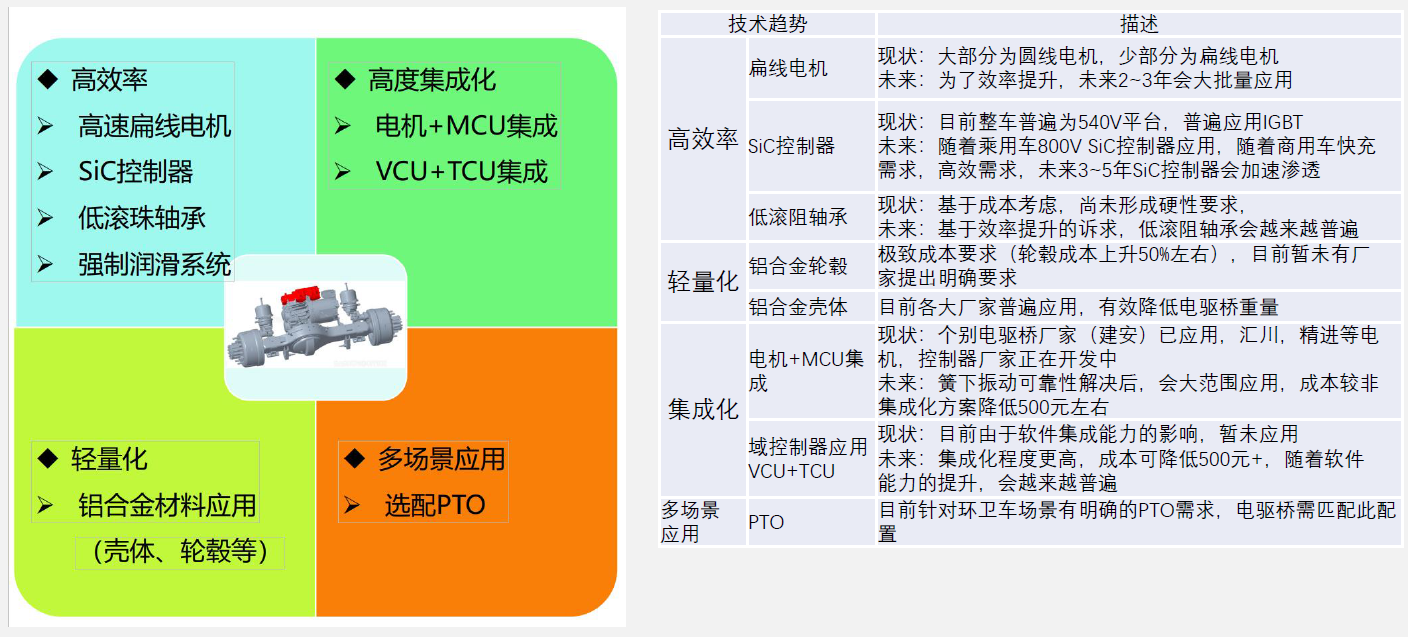

轻型电驱桥技术趋势

三 商用车电驱技术特点

三 商用车电驱技术特点

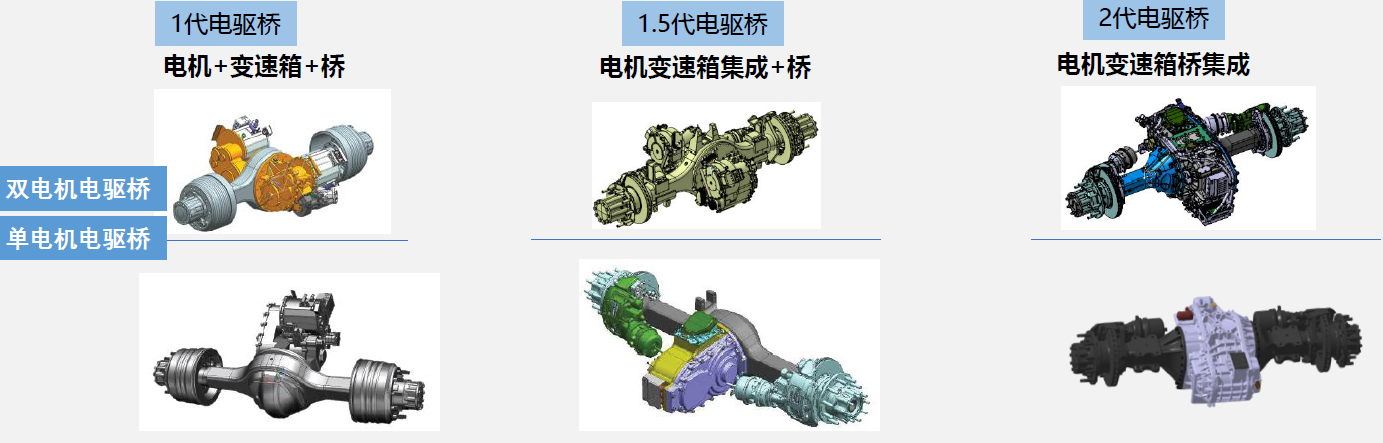

商用车重卡电驱桥集成化

1代电驱桥:早期电驱桥多为一体式桥,外在表现形式为保留传统桥壳,外挂电机和变速箱-开发门槛低,最大程度保留传统桥存量资源,因重卡车型需大扭矩,受桥壳空间限制,常带轮边减速机构;

1.5代电驱桥:为进一步提高效率,降低重量,国内部分厂商开发一代升级版电驱桥,开发专用大桥包桥壳,电机与变速器共壳设计,常见双电机结构,增加动力源输出扭矩,取消轮边减速;

2代电驱桥:新一代电驱桥为第二代产品,将电机、变速箱、车桥集成于一体,常见外在表现形式为分段式桥壳,具备结构紧凑、质心分布均匀、重量轻、体积小、传递效率高等优势。

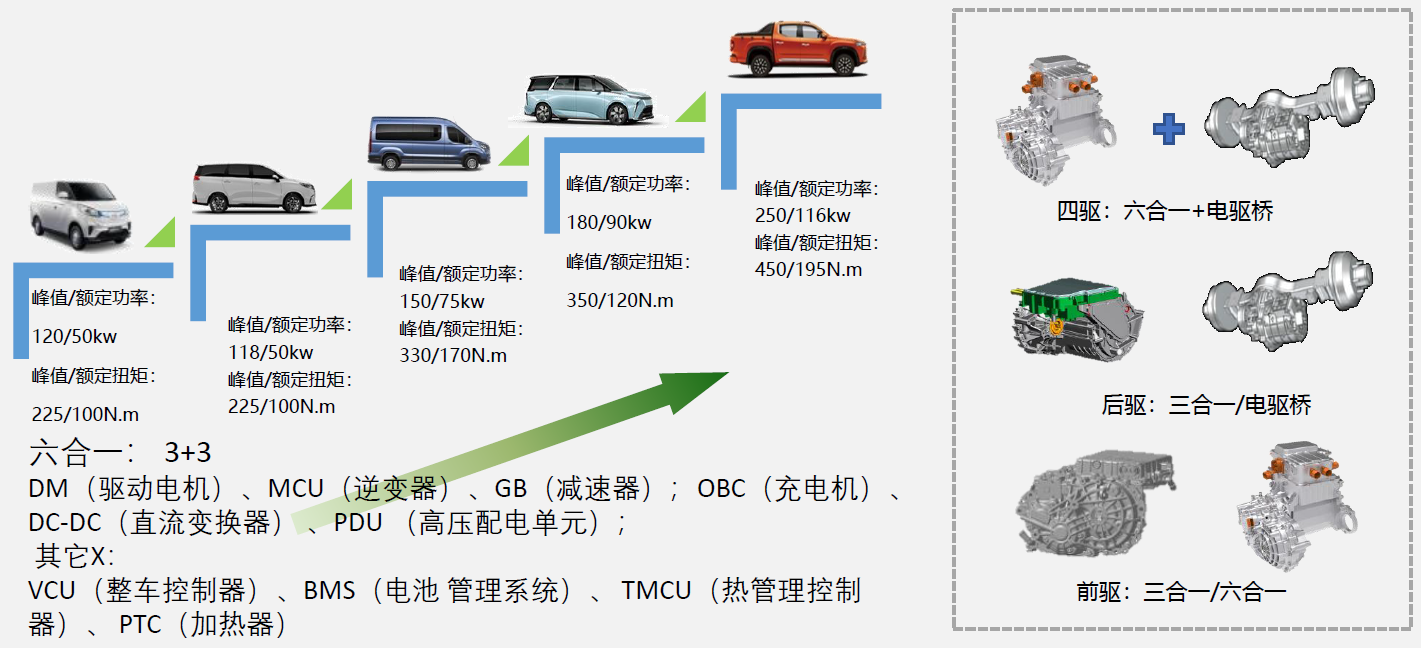

轻商车型集成化

轻商车型:前驱六合一,后驱二合一电驱动桥为主。

高速化:当前16000-18000rpm是主流,未来22000rpm是趋势

800V SiC得到越来越多的应用;效率提升、功率提升;

高效:

SQ380

合理布局,三挡效率优先

主动润滑系统

流量动态控制

高速扁线油冷电机/热管理/多挡位/SiC 控制器应用

800V SiC得到越来越多的应用

效率提升;功率提升。

多电机:起步、加速、爬坡使用全部电机,巡航是用部分电机,轻载时可以减少电机使用。电机间接力,避免动力中断。

模块化

电机、控制器、电子油泵、桥管、热管理、换挡系统。

SQ520双电机和SQ380单电机两款电驱桥产品,SQ380和SQ520采用相同的电机及电子油泵;

SQ280和SQ200两款电驱桥产品,两款产品采用不同功率的电机,其余模块通用。

五 电驱桥关键技术与零部件

电驱桥关键技术

➢ 电驱产品布置

➢电机选型

➢效率提升

➢系统润滑与热管理

➢NVH

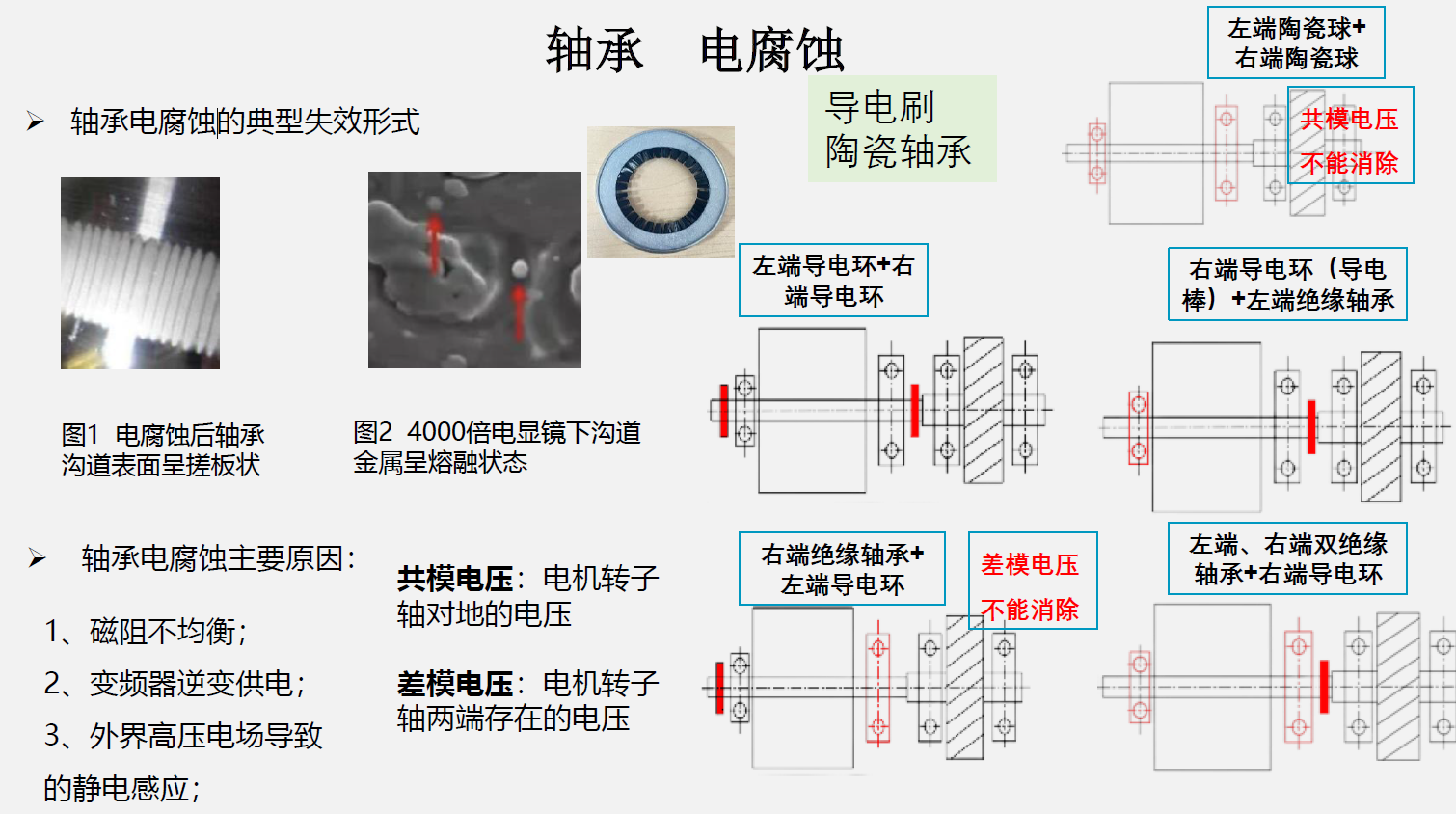

➢预防轴电流

➢振动对零部件强度的影响

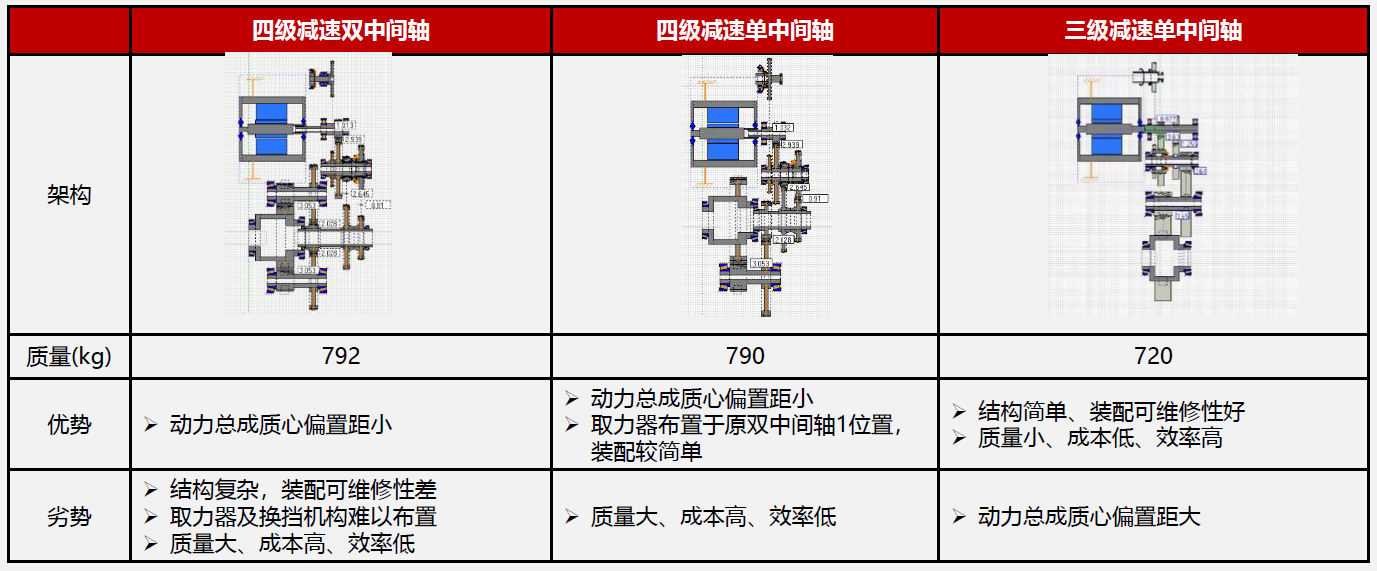

电驱动产品布置

成本 效率 重量 质心

电机选型

最大持续功率:坡度,持续最高车速;

峰值扭矩:最大爬坡/最大坡起 /0-50加速时间;

效率匹配:常用车速、载重。

效率提升

布局优化;全主动润滑;特制的低粘度油;精细的流量分配;电子泵的优化;电机效率优化、电机转子的润滑;SiC控制器;系统热管理控制;能量分配.......

轴承 电腐蚀

系统润滑与热管理

共油式方案设计:为了降低重量及成本,电机采用共壳式设计,电机与变速箱共油,冷却油道与桥润滑共用油路。由于既涉及电机冷却,又设计齿轴润滑,润滑油的选择及保养为重点关注事项。

润滑原理:冷却油路采用完全对称布置方案,油道均集成至壳体系统内,且尽可能减少油道长度。(电机及传动系统可各自冷却润滑或对称冷却润滑,选择对称布置考虑因素主要为空间布置,油管、油路选择,架构方案等);

强制润滑:考虑效率因素,所有齿轴、轴承均采用强制润滑方式,系统效率(电控+电机+传动系统)92.4%。

电机冷却:转子甩油方案

方案1:通过电机转子减重孔甩油,仿真及实测数据较理想,但是由于试验过程中超过12000rpm时振动过大,未采用;

方案2:常规甩油方案,通过动平衡板甩油至绕组内侧,仿真分析可降温20~35°C左右。

电驱桥关键零部件

电机/旋变、齿轴、行星排/差速器、轴承、壳体、换挡机构、电子油泵。

此外,他还介绍了径向电机与轴向磁通电机、电机与旋变、齿轴、行星排与差速器、轴承、换挡系统以及电子油泵等的相关功能与实验介绍。

小结

市场需求多元的,要用户导向;

商用车电驱桥的技术要和乘用车有效协同,目前电机电控、电子油泵、换挡机构都有“乘用车化“的趋势;

电机将向高速化、高功率方向发展;

多电机、多档化在商用车尤其是重卡方面将得到发展;

分布式驱动、智能化对提高商用车的性能有重要作用;

创新是降低成本和和提高效率的必要手段。

》点击查看ASCC 2025年SMM(第七届)汽车供应链大会暨新材料应用高峰论坛专题报道