6月21日,在由上海有色网信息科技股份有限公司(SMM)、湖南宏旺新材料科技有限公司、娄星区人民政府、国家级娄底经济技术开发区联合主办的2025SMM(第四届)电驱动系统大会暨驱动电机产业论坛-汽车电驱动系统论坛上,上海电器科学研究所(集团)有限公司STIEE-交通能源事业部/技术开发部技术总监汪双灿围绕“高压平台下驱动电机绝缘的检测与评定技术探讨”这一主题展开了论述。

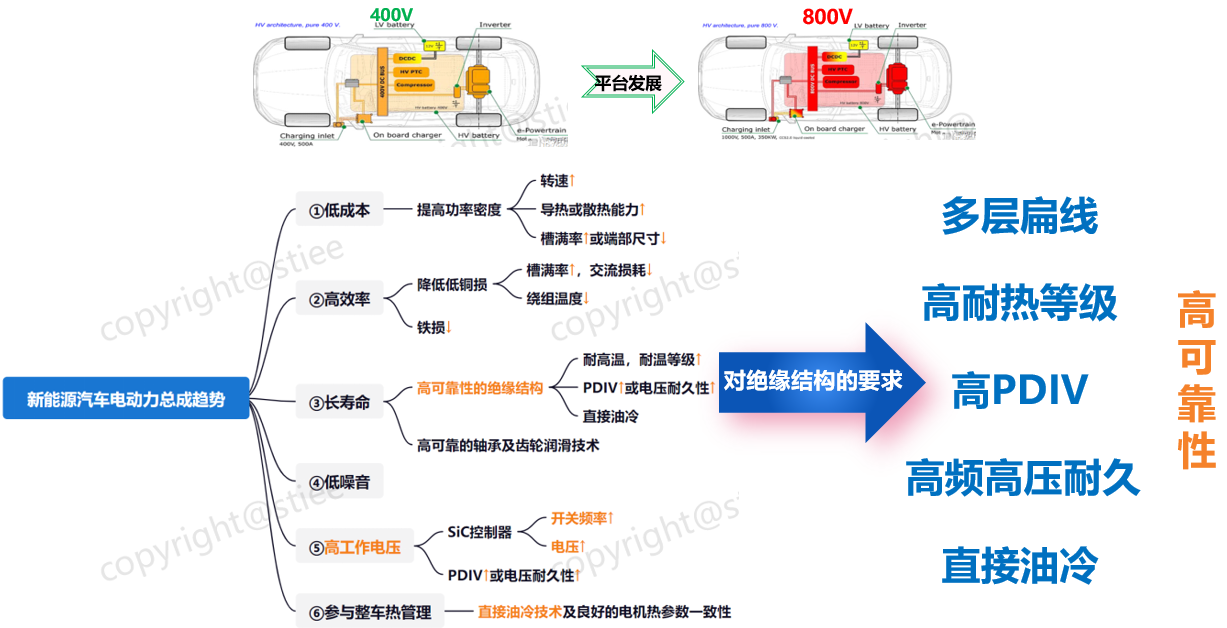

高压平台下驱动电机绝缘的特点

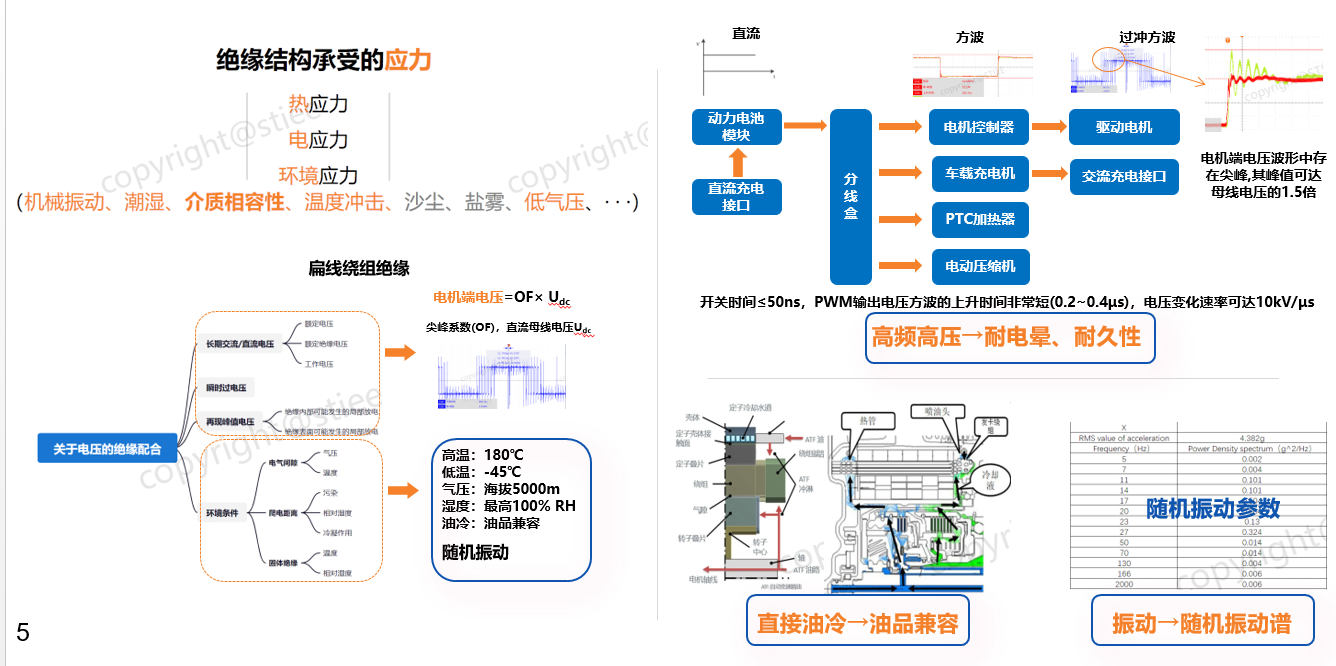

1-绝缘承受的应力和特点

绝缘系统承受的应力:热应力、电应力、环境应力。

绝缘检测与评定的标准动态

2-标准动态:发展历程

2017:《新能源汽车驱动电机绝缘结构技术要求》团体标准立项。

2018:开展油品兼容性、圆线耐高频冲击、绝缘结构耐热性、电压耐久性等一系列研究验证试验。

2019:《新能源汽车驱动电机绝缘结构技术要求》2019版发布。

2022:随着技术的快速迭代,特别是扁线绝缘结构的迅速应用,对《新能源汽车驱动电机绝缘结构技术规范》进行修订。

2023:开展扁线绝缘结构油品兼容性、圆线耐高频冲击、绝缘结构耐热性、电压耐久性等一系列研究验证试验并形成2023版。

2025:GB/T 新能源汽车驱动电机绝缘结构技术规范国标立项。

2-标准动态:标准架构

其对GB/T 新能源汽车驱动电机绝缘结构技术规范进行了介绍。

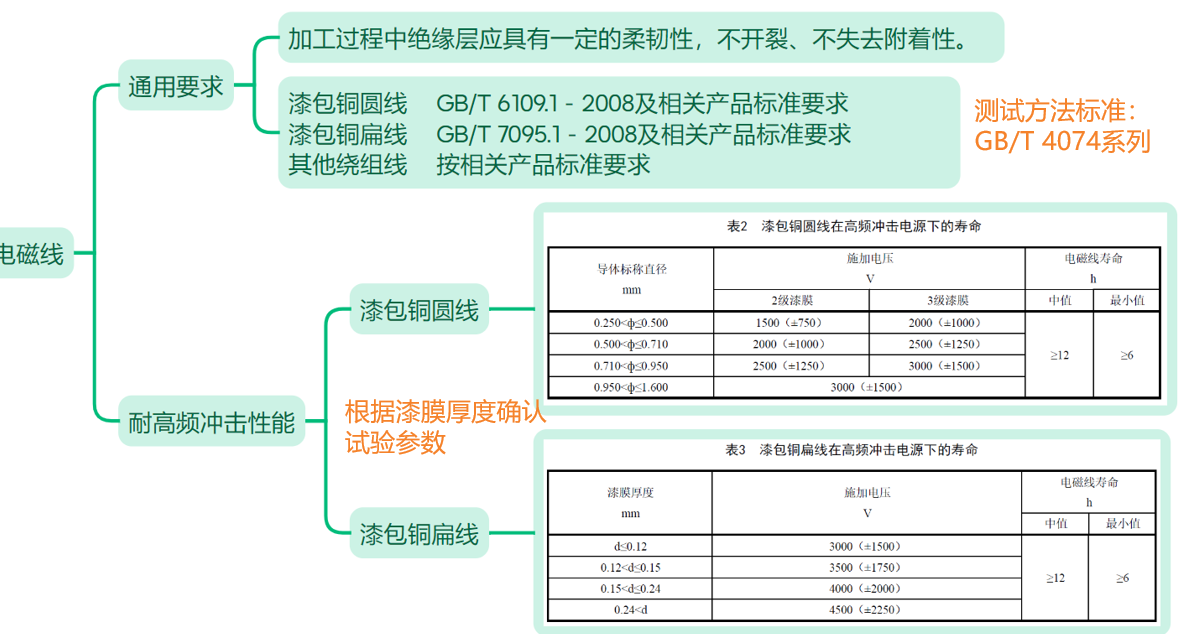

2-标准动态:电磁线技术要求

2-标准动态:绝缘组分材料技术要求

其对绝缘组分材料、绝缘结构等进行了阐述。

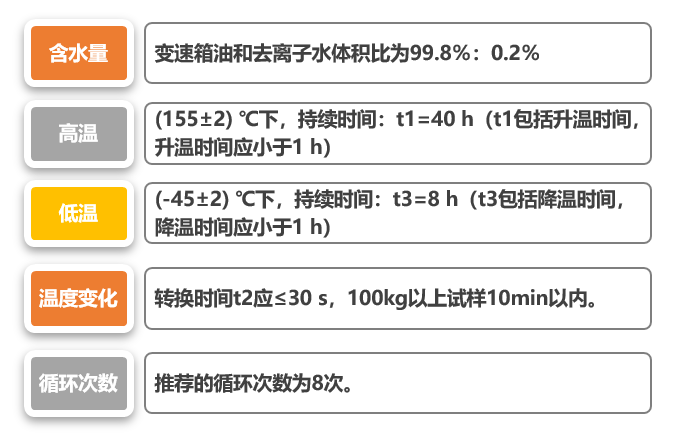

2-标准动态:绝缘组分耐油技术要求

•绝缘结构耐油试验后,外观不应有明显损伤。

•对于模型线圈:

绕组对地、相间和匝间绝缘电阻不应低于 20 MΩ;

绕组对地、相间和匝间局部放电起始电压(PDIV)不低于初始值的 50%;

绕组对地、相间、匝间应通过表 7 规定的耐电压试验。

•对于实际定子绕组:

绕组对地绝缘电阻不应低于 20 MΩ;

绕组对地局部放电起始电压(PDIV)不低于初始值的 50%,相间、匝间重复局部放电起始电压(RPDIV)不低于初始值的 50%;

绕组对地应通过表 7 规定的耐电压试验。绕组的匝间冲击测得的参考绕组与被试绕组的衰减震荡波形应无显著差异。

绝缘检测与评定的要点探讨

3-电磁线试验方法

Ø漆包铜圆线:按 GB/T 4074.7-2009 中 5.1.1 的规定制备成“绞线对”形式。

Ø漆包铜扁线:按 GB/T 4074.7-2009 中 5.1.2 的规定制备成“背靠背”形式。可通过拉伸不超过样品总长 1%的方法进行校直,用能长期耐 180 ℃ 及以上的高温绑扎线进行绑扎使两线紧密贴合,“背靠背”直线部分的长度为 150 mm。若涉及耐油性测试,绑扎线还应耐变速箱油。

3-油品兼容性试验方法

►密封容器的制备

按如下制备密封管:

a)密封管的清洁

b)密封管的干燥:应在(105±2) ℃的烘箱中干燥 1 h。

c)试样/试品的放置

d)干燥试样:密封管装入试样后,应在保持(105±2)℃的烘箱中干燥 1 h。

e)变速箱油水混合液取样方法:用一次性滴管对混合完成的变速箱油/水混合液进行取样(上层、中层和下层。

f)变速箱油水混合液配置:先测试初始油的水体积含量,根据初始油的水体积含量加入适量的去离子水,同时使用高速剪切混合器将变速箱油/水混合液混合均匀,推荐参数为 9000~10000 r/min,搅拌时间不少于 5 min。

用一次性滴管对混合完成的变速箱油/水混合液进行取样(上层、中层和下层),按 ASTM D6304-20:2020 中程序 B 的水分蒸发器间接滴定法测量变速箱油/水混合液的含水量,体积含量允差应在(2000±100)ppm 范围内。

a)放置混合液:待装好待测试样的密封管冷却至室温后,将变速箱油及去离子水混合液沿密封管内壁缓缓注入密封管,建议混合液的注入量为密封容器内尺寸高度的 75%。

b)密封管的安装

放置垫圈和密封盖,螺母及螺栓固定密封盖,注意固定螺母及螺栓时候不要一次拧紧,应采取“对角”拧紧的方式保证试验期间密封管完全密封,密封容器 1 和密封容器 2 的紧固扭矩应为 60 N·m,密封容器 3 的紧固扭矩应为 100 N·m。

Ø暴露持续时间从密封容器放入温度箱的瞬间开始计算。

Ø经验表明,密封容器内部油温和油液高度之下的容器外壁温度差别很小,监测点应布置在油液高度和密封容器底部的中点外壁处。

Ø对于质量大的试品,例如≥100 kg,转换时间 t2 可适当放宽至 10 min以内。

3-耐热性评定试验方法

Ø最低老化温度的平均寿命不应少于 25% 的绝缘结构设计寿命,但不应低于 2500 h,最高温度应至少得到 100 h的平均寿命。

Ø温差间隔应为 20 K 或更大。当用多于四个老化温度点进行试验时,可采用少于 20 K 的温差间隔。最高温度应产生至少 100 h 的平均寿命。

Ø 为减小外推引起的误差,最低老化温度与外推求得的温度之差不应大于 25 K,若超出 25 K 的范围,应在报告中注明。

Ø对于预期等级温度,建议正确选择每个老化温度的分周期长度以产生约 10 个周期的平均寿命。

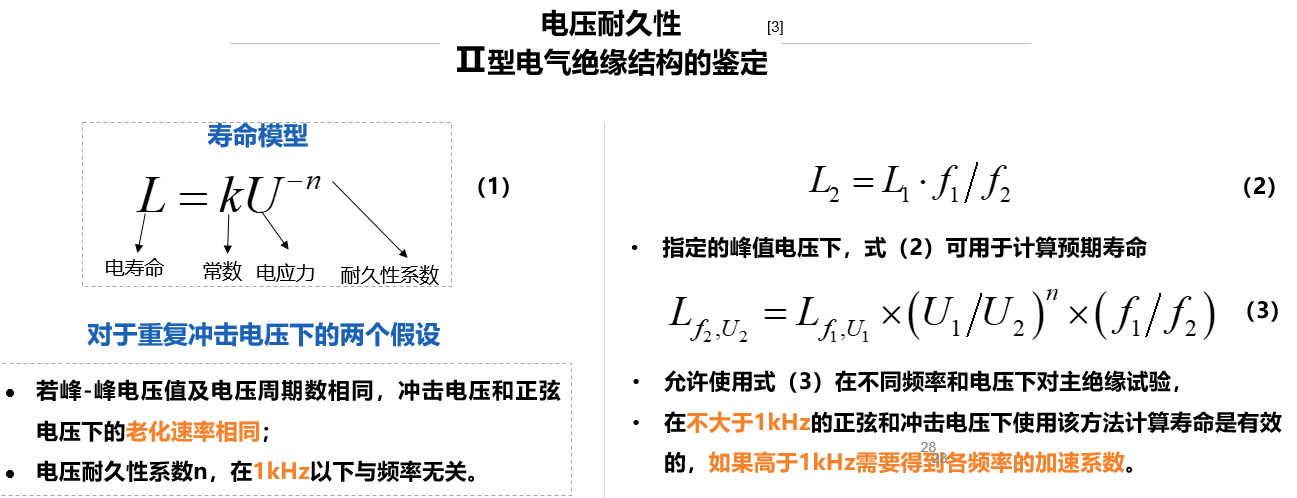

3-Ⅰ型和II型绝缘结构

►绝缘结构到底是I型还是II型?

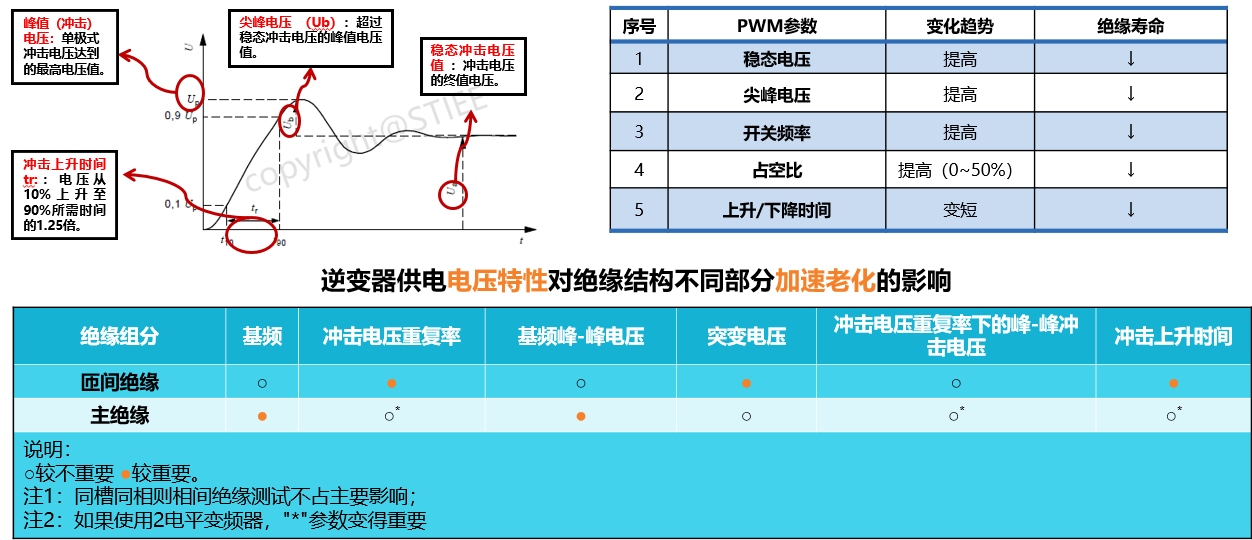

I型:在绝缘结构运行寿命期间和规定的条件下不承受局部放电;II型:在整个运行寿命期间绝缘结构的任一部分承受局部放电。运行期间有没有发生局部放电是关键。

►局部放电和电压耐久性

局部放电:仅使导体间的部分绝缘发生的放电现象,发生的位置距离导体可能很近,也有可能不是在导体的附近。

电压耐久性:固体绝缘材料和系统耐受电压能力。(电寿命/电压耐久性)。

3-Ⅰ型绝缘结构鉴别试验方法

其对Ⅰ型电气绝缘结构的鉴别进行了阐述。

2-标准动态:II型绝缘结构鉴定试验方法

电控PWM参数变化趋势及其对驱动电机绝缘的影响

其还阐述了型绝缘结构鉴定试验流程。

2-绝缘检测与评定的要点探讨