6月21日,在由上海有色网信息科技股份有限公司(SMM)、湖南宏旺新材料科技有限公司、娄星区人民政府、国家级娄底经济技术开发区联合主办的2025SMM(第四届)电驱动系统大会暨驱动电机产业论坛——汽车电驱动系统论坛上,浙江电驱动创新中心研究院副院长贾宇琪分享了“高压高频背景下驱动电机的设计特点”。

背景与挑战

1.1 背景-政策/产业

电动汽车驱动电机转速范围宽,且在行驶过程中需要频繁地加减速,工作条件比一般的调速系统要复杂得多,电驱动系统是决定电动汽车动力性能的关键。

•美国能源部DOE2025电动汽车发展规划;

•消费者日益关注的续航里程需求和性能;

•本土汽车品牌在全球汽车产业“弯道超车”的最佳实践;

•实现“低碳环保、碳达峰与碳中和、节能减排”的重要途径;

要求电驱动系统更轻、更紧凑、更高效、更可靠,功率密度需求不断提高。

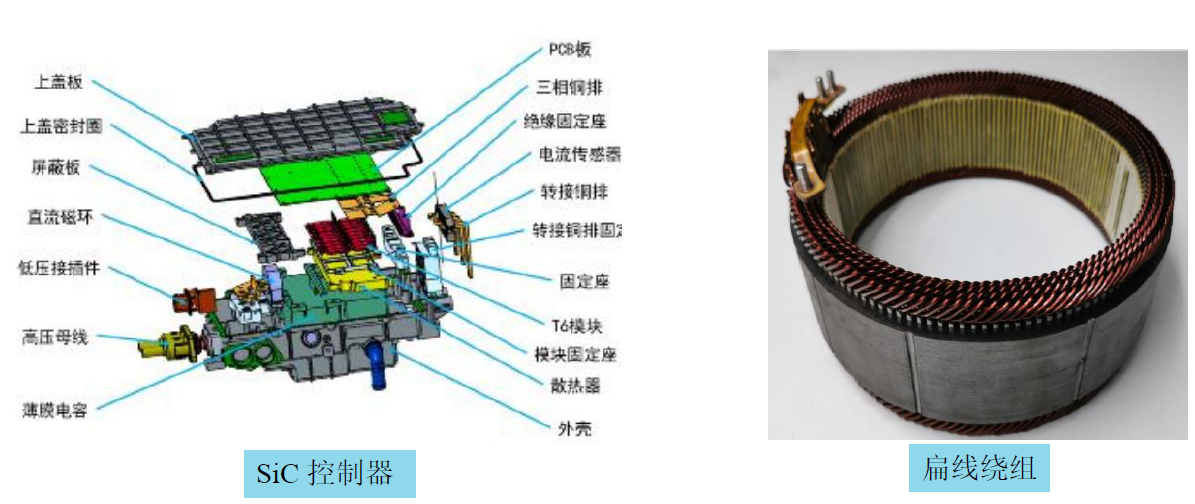

1.1 背景-电驱动系统方案/器件和绕组

SiC 逆变器开关频率高、损耗低、工作电压高,有助于提升驱动电机转速和功率密度;

扁线绕组槽满率高、直流电阻低和导热性能良好,有助于提升电机中低速工况运行效率和功率密度;

1.1 背景-电驱动系统方案

新能源车用电驱动系统主流方案: SiC 逆变器+扁线绕组永磁同步电机;

1.2 技术难点与挑战-高压、高频

高电压引起绝缘材料介质损耗增加,局部放电风险上升;

高频引起扁线绕组交流损耗增加,且槽内损耗分布不均匀,容易导致出现局部过热点;

高压高频条件在高频寄生参数作用下,加剧线圈匝间电压分布不均,引起绝缘损伤和失效;

1.2 技术难点与挑战——应对措施

前期设计阶段充分考虑损耗、热以及电压应力等因素分布不均问题;

采用高耐温、高耐电晕绝缘漆、绝缘材料和漆包线等;

从新电机拓扑、新绕组结构、新材料、新工艺以及高效热管理系统等多方面综合应对;

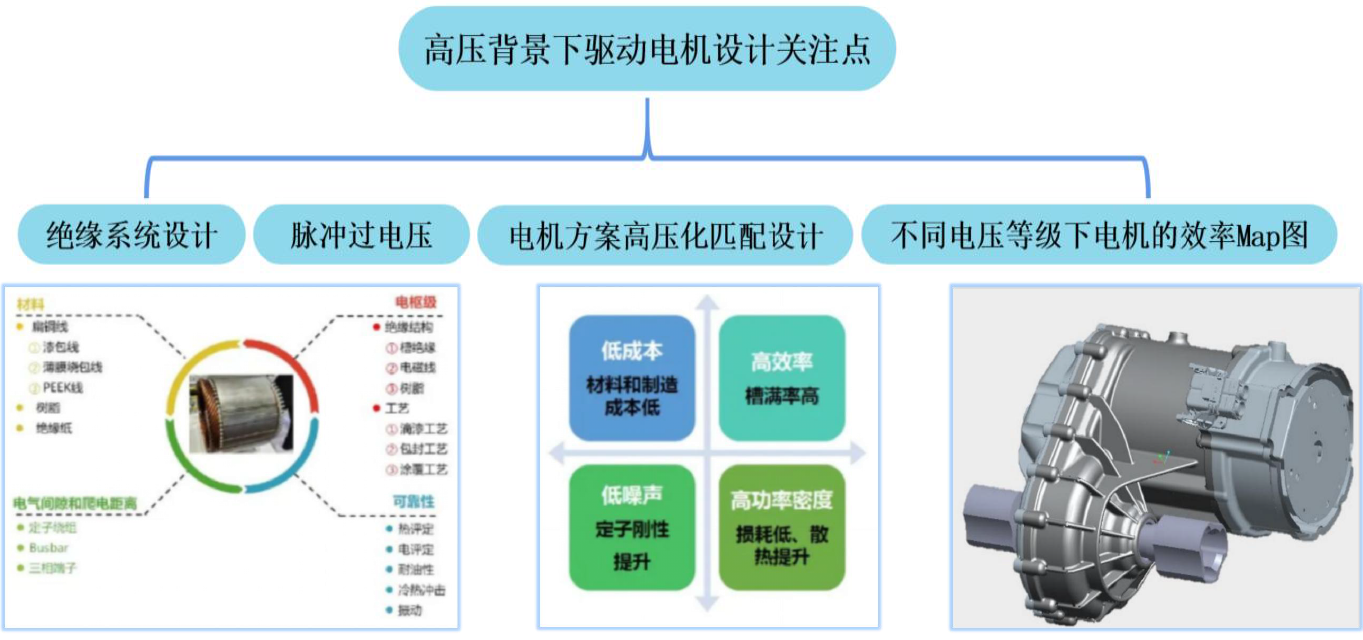

高压背景下驱动电机设计关注点

2 高压背景下驱动电机设计关注点

2.1 绝缘系统设计——材料

高频和高dv/dt 激励下,绕组绝缘将承受较大电热应力的双重作用,在高功率密度需求和高可靠性要求下,电机的绝缘安全限度逐渐逼近材料参数容许极限,因此在电机设计初始阶段进行电机的匝间绝缘安全分析与判定是必要的。为保证绝缘安全裕度,避免损伤和过早失效,可以通过增加绝缘厚度、采用更高耐温等级、耐电晕绝缘材料等措施来保证绝缘安全。例如,本田 iMMD 驱动电机采用的日本古河电工研制的耐电晕 PEEK 线,可以实现更高的 PDIV 和更优的导热性能。

2.1 绝缘系统设计——冷却

电机功率密度的增加,损耗密度随之必然增加,加上高频条件下临近效应与集肤效应的影响,很容易导致电机槽内热源分布不均,进而出现局部过热情况。

电机绝缘材料寿命与温度密切相关,因此应注重电机的热管理方案,加强高效冷却结构的开发,比如绕组槽内冷却、绕组直接冷却等。

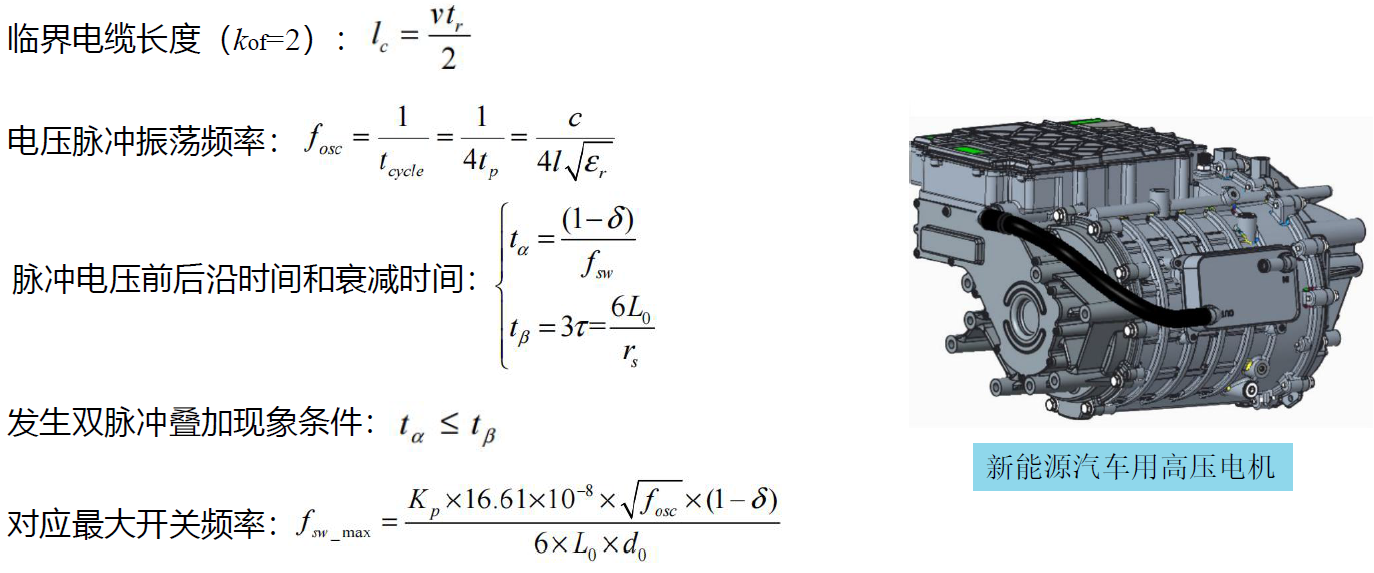

2.2 脉冲过电压——产生原因与计算模型

由于逆变器、传输线缆和电机的特性阻抗不一致,根据波反射原理,PWM 脉冲波将在逆变器与电机绕组间多次反射,反射与入射电压的叠加会在电机绕组端部产生高于或者低于母线电压的脉冲振荡电压,进而产生脉冲电压,其中高点电压就是导致电机绝缘出现局部放电的最危险因素。

2.2 脉冲过电压——抑制方法

当开关频率小于该值时,就不会发生双脉冲叠加现象,即需要进行阻抗匹配设计,保证开关频率小于此频率。

2.3 不同电压等级下电机的效率Map图

对母线电压分别为 400V,600V 和 800V 情况下驱动电机的效率分布情况进行了对比,随着母线电压提高,驱动电机高效率区域面积显著增加,并且随着转折转速提高,高效率区域有明显向高速区移动的趋势,这与电机的高速化设计需求相匹配。因此,新能源车电驱系统的高压化发展不仅可以满足电池的快充要求,也给驱动电机的高效率高密度设计带来了新机遇。

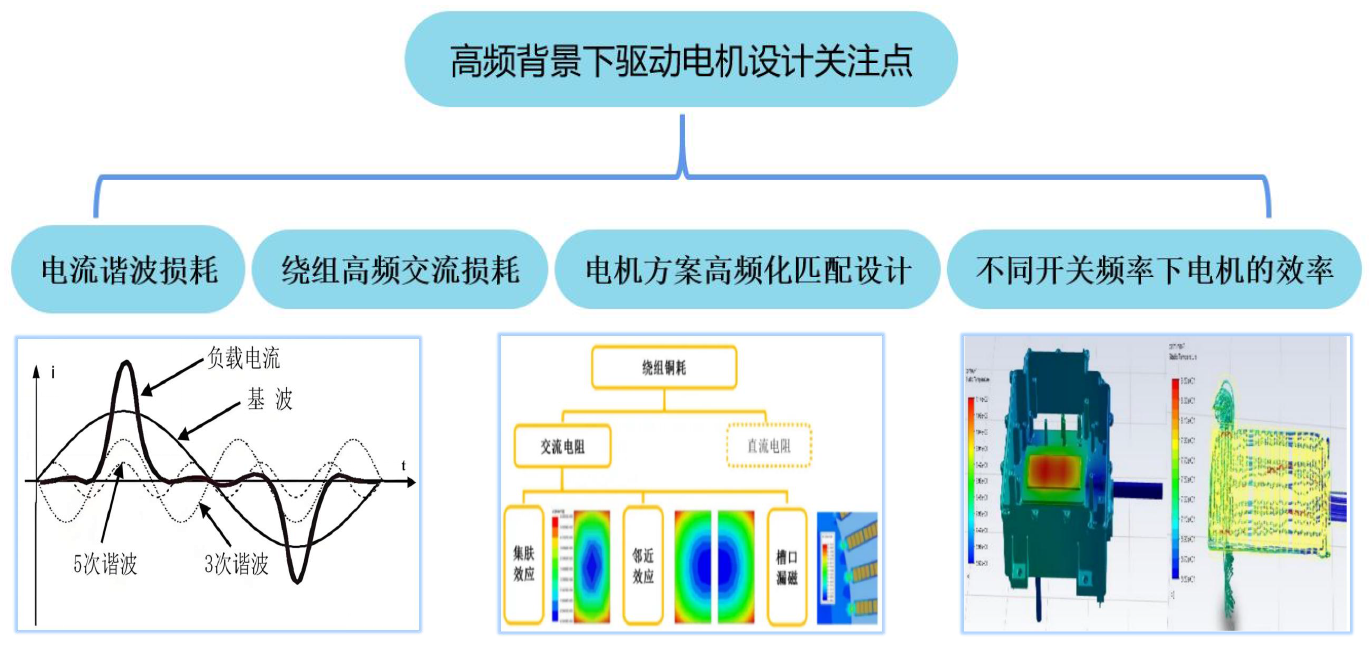

高频背景下驱动电机设计关注点

3.1 电流谐波损耗——产生原因及危害

新能源车用驱动电机通常由电压源逆变器驱动,采用空间矢量调制(SVPWM)技术。在每个器件开关周期不断开通和关断过程中,会有高频电流谐波产生,同时器件的死区时间和导通关断时间都会引起逆变器输出电压和电流波形畸变,从而引入高频谐波。这些电压和电流谐波通常位于载波频率及其倍数次附近,增加损耗,降低效率。

3.1 电流谐波损耗——抑制方法

随开关频率增加,电流波形正弦度趋好,主要次谐波频率增加,但是谐波电流幅值明显减小。

因此,电流谐波损耗的抑制方法为提升电流波形正弦度,降低各次谐波含量,进而降低电流谐波损耗,主要措施包括提高逆变器开关频率、斜槽/极、磁极结构优化、绕组形式选取、槽极配合选取等。

3.2 绕组高频交流损耗——产生原因及危害

当导体通入交变电流或处在交变磁场中时,会引起涡流效应,即集肤效应和邻近效应。集肤效应效应会使得当导体中通入交流电时,电流趋向导体表面;而邻近效应会使得两个相邻导体受到对方磁场的影响后导致电流趋向两侧,这两种效应都会导致导体实际导电面积降低,损耗增加。

驱动电机工作频率越高,扁线绕组的交流损耗问题严重,并且新能源车用驱动电机工况多,在某些工况点,扁线绕组交流损耗占比很高,不良影响主要有三方面:电机效率降低,不利于电驱动系统功率密度提升;散热需求增加,对电机冷却结构和热管理要求更高;槽内损耗分布不均,产生局部过热点,威胁电机绝缘安全。

因此,必须在电机开发阶段引起足够重视。

3.2 绕组高频交流损耗——抑制方法

高频下扁线绕组的交流损耗抑制方法主要有:

增大定子槽口尺寸(降低由电枢磁场引起的导体损耗);

增大导体与定子槽口距离(降低永磁磁场下槽内漏磁场引起的导体损耗);

减小导体尺寸(削弱集肤效应和临近效应影响);

适当增加隔磁桥尺寸;

导体换位槽间和层间换位(降低并联支路数大于1时的环流损耗);

绕组采用利兹线(股间换位)。

3.3 不同开关频率下电机的效率

对开关频率分别为10kHz、20kHz和50kz情况下驱动电机的损耗情况进行了对比,随着开关频率提高,电机各部分损耗都呈现降低趋势,但当开关频率增加到一定值后,电机损耗将不再发生明显变化。因此,一定范围内高开关频率对于降低电机总体损耗是有利的,这也有益于电机的高速化设计。

但是随着开关频率增加,逆变器损耗将随之增加。因此,开关频率的选取需要平衡电机和逆变器损耗,进而实现整个电驱动系统的损耗最低。

总结

4.1 要求

高压高频背景下,驱动电机设计核心要求:

Ø 绝缘可靠:高频 PWM 脉冲波在逆变器与电机绕组间多次反射,在电机绕组端部叠加引起过电压,威胁电机绕组绝缘安全;

Ø 电磁高效:高频工况加剧集肤效应与谐波损耗,要依托精准电磁建模,优化扁铜线绕组拓扑、槽口结构及隔磁桥设计,多方法综合提升电磁转换效率;

Ø 散热有效:高功率密度使损耗集中、热能密度攀升,可结合 3D 打印冷却水道、槽内水冷等技术,构建多通道散热体系,利用流体与热场耦合仿真优化散热路径,维持电机部件温度在合理区间。

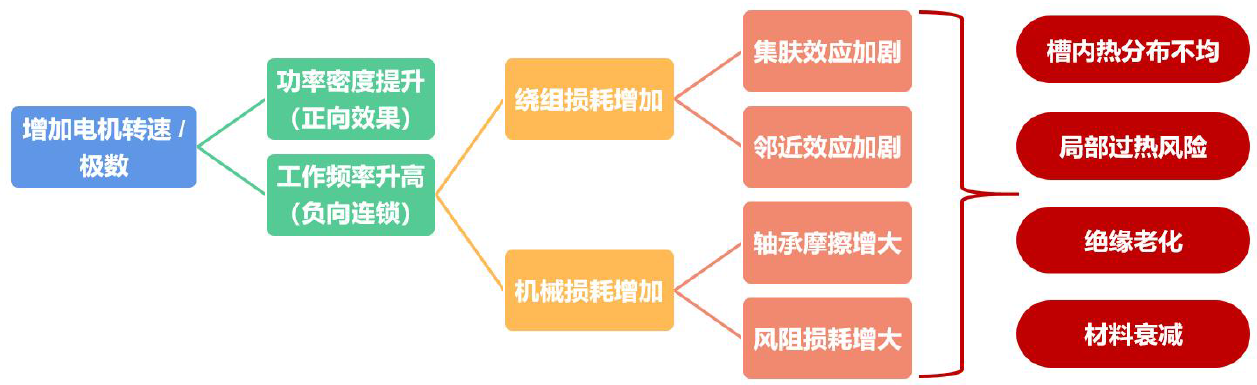

4.2 矛盾

•供电电压提升,驱动电机高效区面积显著增加,但SiC输出的高dv/dt脉冲电压同时会增加电机绕组绝缘电压应力水平,威胁绕组绝缘安全;

•工作频率提升,有助于转速与极数增加和驱动电机功率密度提升,满足系统对小型化、轻量化的需求,但同时会导致绕组交流损耗和机械损耗均会增加,前者能加剧槽内热分布不均匀问题。

4.3 平衡

•电机作为一个多变量、强耦合、非线性的综合体,一个技术问题的解决必然伴随着另一个技术问题的浮现,电机设计是矛盾中寻求平衡的过程,需在性能提升与损耗抑制、冷却结构、热管理以及绝缘安全之间寻找平衡点;

•跳出单个产品的思维惯性,从提升整个电驱动系统,乃至整车效率与功率密度层面去更加宏观地考虑问题。

此外,其对浙江电驱动创新中心的中心概况、中心定位、建设目标、战略规划、人形机器人、低空经济等进行了介绍。