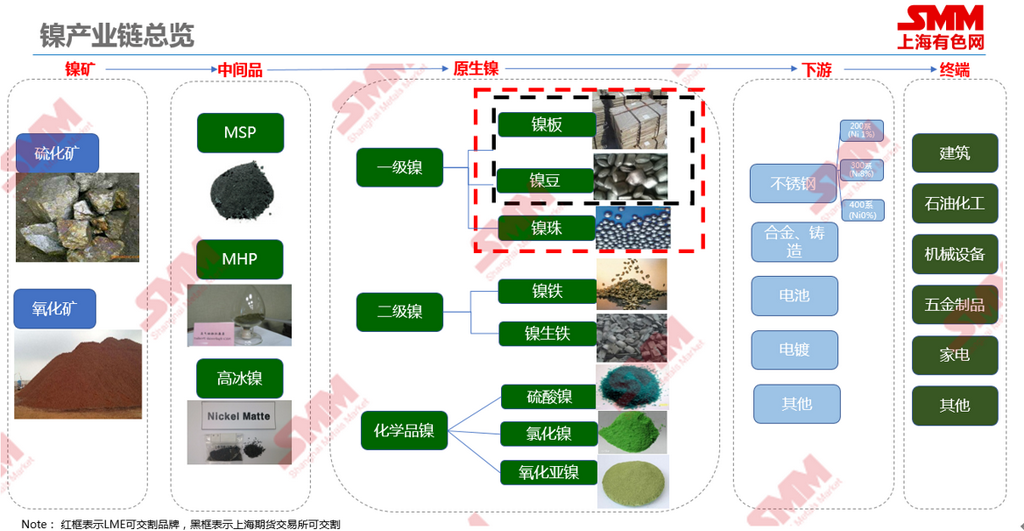

镍的产业链相对复杂,工艺路线交错的环节很多,牵一发而动全身。最近大家问的最多的问题可能就是镍铁能生产高冰镍吗?中间品生产硫酸镍跟镍豆生产硫酸镍差异在哪?镍豆跟镍板之间的产线是一样的吗,可以互相转换吗?……当工艺问题跟市场经济性问题混杂的时候,大家就很难去判断一些消息出来后会有哪些环节受到影响,比如这两天热议的问题。红土镍矿到高冰镍这条通道完全打通并规模化生产后会对镍价有什么影响?那最首要要了解的就是高冰镍是什么?它主要用什么生产,又用来生产什么?它之前为什么没有生产等等问题,这篇文章我们不谈市场,只聊工艺。我们总结了很多前人的文章和生产经验,给出了一个相对全面的镍产业链大多数产品的生产工艺流程,希望能对大家有所帮助。

1.镍产业链总览

2.红土镍矿及硫化镍矿冶炼区别

镍属于亲铁元素,在地球中的含量仅次于硅、氧、铁、镁,居第5位。在地核中含镍最高,是天然的镍铁合金。在地壳中铁镁质岩石含镍高于硅铝质岩石,例如橄榄岩含镍为花岗岩的1000倍,辉长岩含镍为花岗岩的80倍。已知含镍矿物约50余种。其中硫化物,如镍黄铁矿、紫硫镍铁矿等游离硫化镍形态存在,有相当一部分镍以类质同象赋存于磁黄铁矿中。而氧化镍矿中,镍红土矿含铁高,含硅镁低,含镍为1%~2%;硅酸镍所含铁低,含硅镁高,含镍为1.6%~4.0%。氧化镍矿的开发利用是以镍红土矿为主,它是由超基性岩风化发展而成的,镍主要以镍褐铁矿(很少结晶到不结晶的氧化铁)形式存在。Ni2+具强烈亲硫性。在岩浆结晶早期,在镍含量一定的前提下,镍在岩石中的富集程度取决于硫的逸度。当有足够的硫时,镍与硫及似硫物(砷、锑)形成含镍硫化物,在硅酸矿物结晶前分离出来,形成镍的硫(或砷)化物(如针镍矿、磁黄铁矿、镍黄铁矿、红砷镍矿、砷镍矿、镍华)。通常所谓的镁硅镍矿(即硅酸镍矿)是从蛇纹石到类似粘土的水蛇纹石与皂石等镁矿物的一系列混合物的总称,在氧化作用条件下,部分镁被镍置换。氧化镍和硫化镍一样,已成为镍的重要来源①。镍矿石主要就分硫化铜镍矿和氧化镍矿,两者的选矿和冶炼工艺完全不同:

2.1硫化镍矿

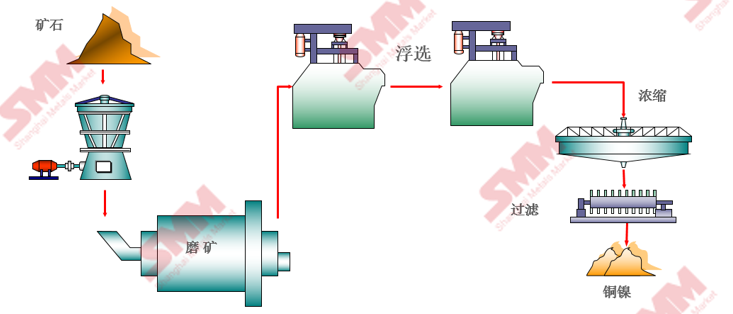

铜镍矿以浮选法为主要选矿方式,浮选跟磁选为辅助。工艺流程选择根据原料类型、成分和对产品的要求而定。硫化矿大部分采用造锍熔炼,即将各种硫化镍矿采用不同的火法冶金工艺炼成低镍锍,再将低镍锍用转炉吹炼成高镍锍,即硫化镍和硫化铜的合金。高镍锍再经镍精炼厂的不同精炼方法生产出不同的镍产品,除了生产高冰镍之外,芬兰的Terrafame利用生物堆浸法生产MSP,再加工成下游产品,冶炼的具体细节问题下文详述。

2.2红土镍矿

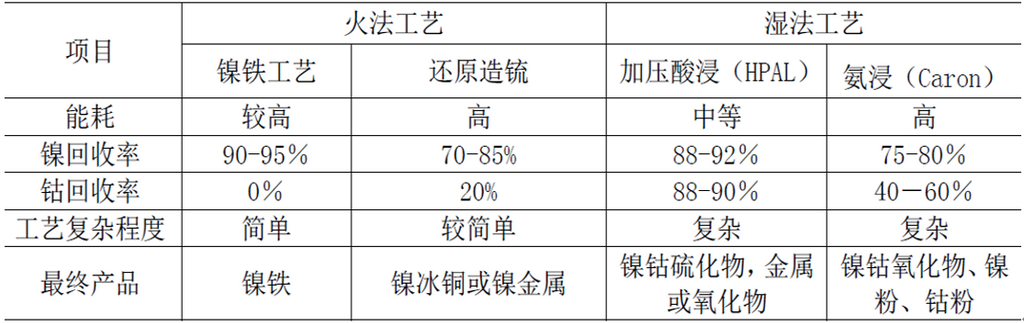

氧化镍矿的冶炼方法同样可以分为火法冶炼跟湿法冶炼两类。其中火法冶炼可以再分为镍铁工艺跟还原造硫工艺,火法冶炼适合处理硅镁含量较高的镍矿,优点是适应性好,回收率较高,缺点是能耗较大;湿法常用的方法主要为HPAL高压酸浸法,氨浸法较为少见,红土镍矿湿法冶炼的优点是能耗低,回收率高,但前期投资成本大,投建周期长。

红土镍矿全球储量远高于硫化镍矿,因此近年来红土镍矿冶炼的工艺发展重视程度逐步增加,尤其近两年随着新能源方向的发展,湿法冶炼工艺的投建如火如荼。

1.火法冶炼的两种工艺镍铁工艺跟还原造硫工艺。镍铁工艺国内常见的就是RKEF工艺、EF工艺及BF工艺,他们针对的矿石品位不同,这个部分我们后面降到镍铁冶炼流程的时候会细致说明;而另一种还原造硫工艺生产的产物为镍锍,同硫化镍矿生产的镍锍基本是一样的,这种工艺也是近期再次被关注的一种工艺,详述见下文。

2.湿法冶炼两种工艺氨浸工艺和高压酸浸工艺。氨浸工艺一般只适合处理表层红土矿,像镁铝含量低高铁型的矿则适合高压酸浸工艺生产。

红土镍矿火法及湿法冶炼工艺优缺点见下图②:

2.3全球镍冶炼企业生产工艺列表

3中间品冶炼工艺流程

3.1湿法中间品MSP/MHP冶炼工艺

湿法中间品的原料来源绝大多数为红土镍矿,硫化镍矿多用于生产高冰镍,除了芬兰Terrafame利用生物堆浸法生产MSP,目前没有其他利用硫化镍矿生产的湿法中间品

湿法工艺处理镍红土矿主要分为氨浸工艺(RRAL)和加压硫酸浸出工艺(HPAL)。截至目前,全世界在产大型镍红土矿湿法冶炼厂所选用的主要工艺大部分为HPAL。但湿法冶炼也存在明显的弊端,固废及污染气体排放量较大,湿法冶炼矿中近97%部分包含含量较高的Fe(占总量的10~45%%)和少量的Cr全部作为固体废弃物废弃;湿法冶炼采用液态酸或氨作为Ni、Co的浸出剂,使用后除部分回收利用外,其余均以液态经处理后排放江河或汇入废液潭;湿法冶炼中还会产生大量的CO2气体排放,均属三废全排放③。海外湿法中间品项目多采用以下几种工艺生产湿法中间品:

1.HPAL高压酸浸技术

高压酸浸工艺是目前较为成熟的红土镍矿湿法冶炼工艺,世界上在产的项目也多利用该方法生产,但后期中合反应的不同生产了不同的中间产物,MSP及MHP都可生产。HPAL技术最早是在古巴的毛阿厂(Moa)采用。此工艺适合处理含MgO比较低的褐铁矿型红土镍矿。HPAL工艺最大的优势在于镍钴的回收率都能达到90%以上④。HPAL工艺生产MHP工艺流程:给料准备及粗选提高品位 (制浆浓密) ——HPAL压力酸浸(加酸和蒸气、在高压容器中进行)——浓缩和中和反应(加石灰、絮凝剂,该流程中和反应后部分物料至尾砂库)——混合氢氧化物沉淀。某海外大型冶炼厂所用的就是该种方法进行的生产,参见下图④。

HPAL工艺生产MSP工艺流程:给料准备及粗选提高品位 (制浆浓密) —HPAL压力酸浸(加酸和蒸气、在高压容器中进行)—中和除铁铝—(加H2S)选择性除锌—硫化沉淀—硫化镍钴混合物

菲律宾住友投资的珊瑚湾镍公司(CBNC)之前就是用这种方式生产。

红土镍矿加压酸浸生产MSP/MHP两种工艺的前半段从原矿浆贮存原矿浆浓密—加压浸出—矿浆中和—CCD 溶液中和(除去铁、铝等杂质)—溶液贮存工序的工艺流程和设备都是基本相同的,只有产品沉淀工序不同。两种产品方案各有利弊。生产硫化镍钴混合物方案产品含镍钴品位高,杂质少,有利于后续冶炼,运输量小。但缺点是需要增加投资1亿多美金来建设制氢厂、制H2S厂、小规模制氮厂⑤。

RRAL工艺又称Caron流程,工艺流程为:

表层红土镍矿—还原焙烧—镍钴及部分铁的合金—多级逆流氨浸—浸出液硫化沉淀—沉淀母液除铁蒸氨—碱式硫酸镍—煅烧变为氧化镍或者还原生产镍粉

该工艺生产的镍块中镍质量分数可达90%,全流程镍的回收率达78% ~80%。与火法冶炼流程相比,钴可以部分回收,回收率40% ~50%。但氨浸法只适合处理红土镍矿床上层的红土矿,不适合处理下层硅镁含量高的矿层,这就极大地限制了氨浸法的发展,从20世纪70年代以后就没有新建工厂选用该工艺。

红土镍矿生产湿法中间品的主要工艺就是上面的两种,一般来说现在基本上都是HPAL工艺的了,氨浸工艺可以稍作了解。

3.2火法中间品高冰镍生产工艺

高冰镍可以用红土镍矿生产,也可以用硫化镍矿生产。

红土镍矿生产高冰镍的工艺目前在产的仅有一家淡水河谷印尼Sorowako,采用的还原硫化熔炼法生产,改工艺生产流程为:

红土镍矿加入含硫料(黄铁矿、石膏)—1500-1600℃鼓风炉吹炼(或者电炉熔炼)—低镍锍—转炉吹炼—高镍锍(高冰镍)或者 红土镍矿—RKEF工艺—高镍铁—加入含硫料后在转炉吹炼—高冰镍。

该种生产工艺镍回收率相对RKEF工艺较低,但生产工艺简单,投资低、操作简便、用电量低等优点。如果当地有充沛的硫化铁矿或石膏矿供应,且不考虑铁的回收,硫化熔炼应该是一个经济可行的选择。硫化熔炼需要预先对氧化镍矿进行干燥或烧结处理,同时需要对鼓风炉产出的低浓度 SO2烟气进行吸收处理。随着RKEF工艺的普及,该工艺被逐步淘汰。但近期由于新能源方向的发展,该工艺被重新重视起来,且不仅仅可以通过以上工艺生产高冰镍,也可以通过高镍铁或者水粹镍生产高冰镍继而生产硫酸镍。

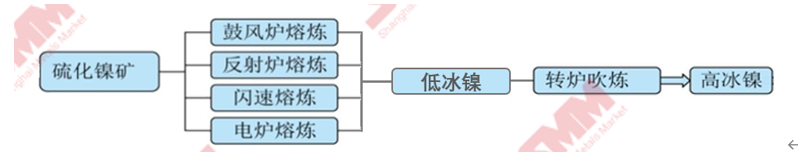

硫化镍矿生产高冰镍是主流生产高冰镍的工艺,国内金川、新鑫、吉恩都是利用硫化镍矿生产高冰镍。海外绝大多数硫化镍矿生产纯镍的中间产品都为高冰镍。高冰镍生产设备多样化,主要是跟原料的形态,品位有关系。且生产过程中基本上都要经历低冰镍的过程FeS、Cu2S 和Ni3S2 组成,含镍20%-30%,高冰镍含镍量55-65%,下图为硫化镍矿生产高冰镍常见流程。 这里不过多赘述高冰镍冶炼的工艺,因为工艺的连贯性,后面在讲到纯镍冶炼的时候还会详细的说到高冰镍冶炼流程。

4. 纯镍冶炼工艺流程

有了上面对矿以及中间品的大致认知,我们继续探讨怎么由生产标准品—纯镍。通常冶炼过程中都会经过我们说的中间品,不经过中间品直接到纯镍的厂子只有已经停产的澳大利亚的Bulong ,以下我们以某纯镍冶炼厂的冶炼方法为例子。大概了解下镍冶炼通常需要经过哪几个步骤。

4.1选矿

4.2高冰镍冶炼

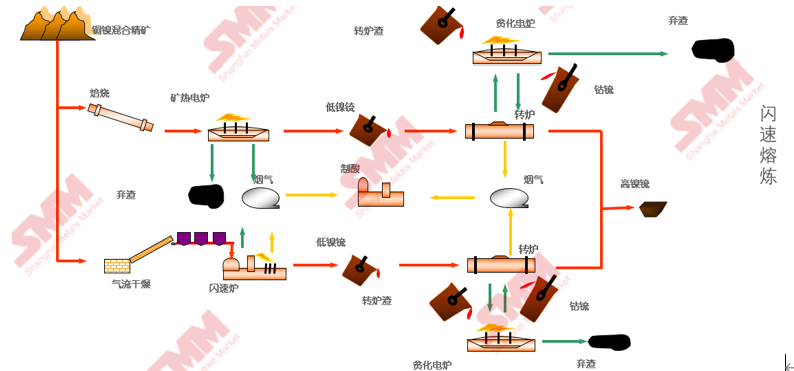

该公司火法冶炼主要采用三种方式:电炉熔炼、闪速炉熔炼、富氧顶吹熔炼炉熔炼。因电炉难以处理大规模冶炼,后续改进方案时,采用后两种方式。

选矿精矿—物料制备—干精矿—镍闪速炉—低镍锍—转炉吹炼—高镍锍—地坑缓冷72小时—送精炼厂

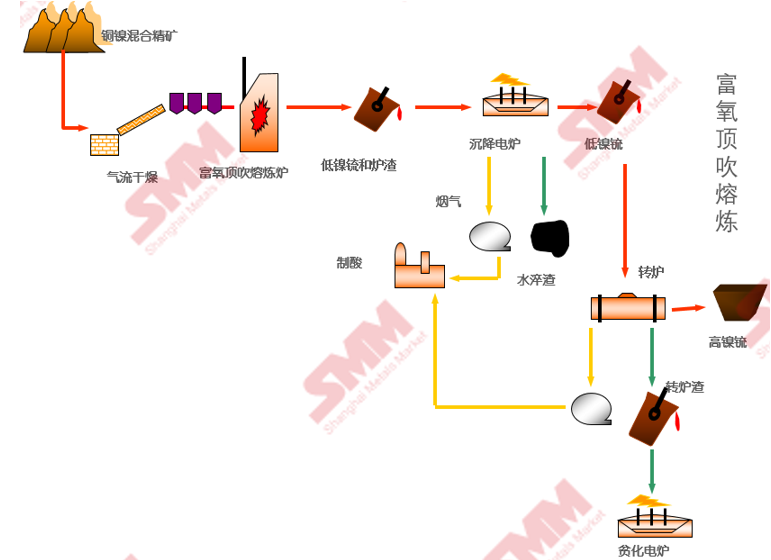

镍精矿预干燥—富氧顶吹炉熔炼—电炉沉降分离—卧式转炉吹炼——吹炼炉渣电炉贫化

富氧顶吹工艺跟闪速炉工艺最鲜明的差别就是:对原料的适用性更好,特别是可以处理高镁原矿,并且投资低,如果只是小产能,则可以考虑使用富氧顶吹熔炼,投资少见效快。但富氧也有有效金属回收率低、炉体寿命短、设备作业率底等明显缺点。

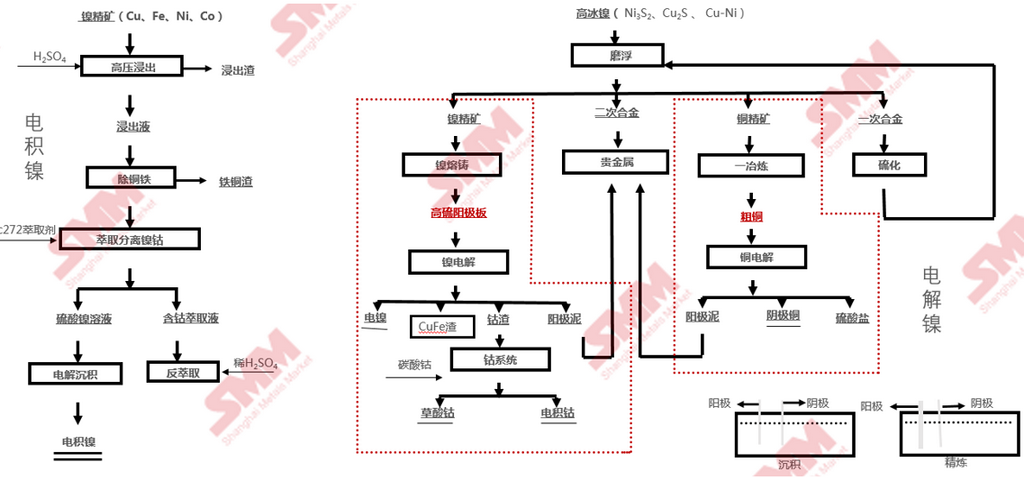

产出高冰镍之后下一步就到了精炼过程:

4.硫酸镍的冶炼工艺

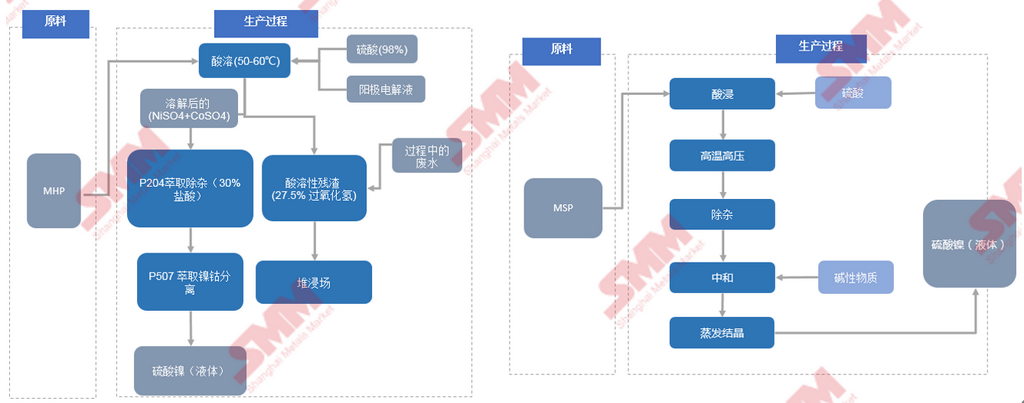

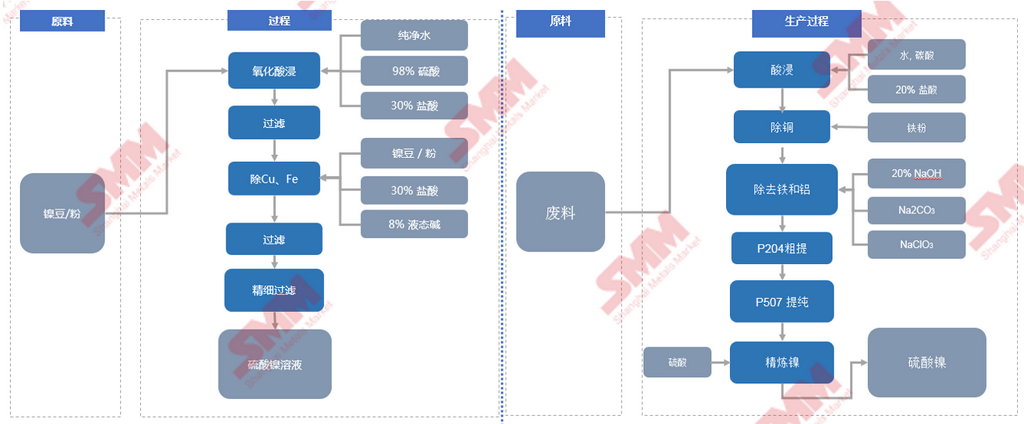

硫酸镍的原料包括,湿法中间品MSP/MHP、镍豆、废料几个部分,他们都是独立的产线。下图左:MHP生产硫酸镍 下图右:MSP生产硫酸镍

硫酸镍的原料包括,湿法中间品MSP/MHP、镍豆、废料几个部分,他们都是独立的产线。下图左:镍豆自溶生产硫酸镍 下图右:废料生产硫酸镍

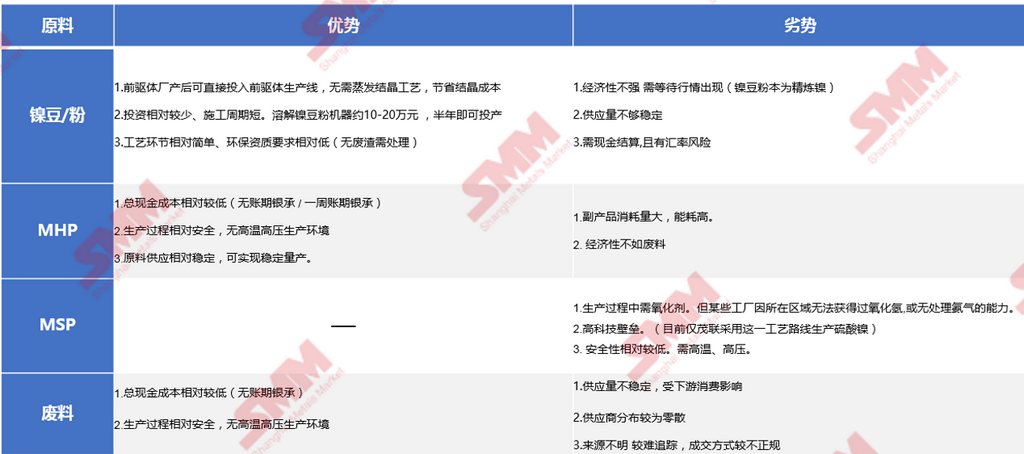

各原料生产硫酸镍的优缺点对比:

5.镍铁冶炼工艺

5.1 NPI冶炼工艺

目前利用较低品位红土镍矿生产NPI的项目主要集中在中国及印尼两个国家,生产工艺上主要分为:RKEF(回转窑-矿热炉冶炼)、EF(电炉冶炼)、BF(高炉冶炼),目前主要冶炼工艺为RKEF工艺,下面分别列出了各个工艺的流程以及生产方面的优劣势:

1. RKEF(回转窑-矿热炉冶炼)

RKEF工艺流程为:矿石配料——干燥窑干燥——回转窑焙烧——矿热炉冶炼——出铁

该工艺生产镍铁是目前发展较快的红土镍矿处理工艺。其工艺成熟、设备简单易控、生产效率高。不足是需消耗大量冶金焦和电能,能耗大、生产成本高、熔炼过程渣量过多、熔炼温度(1500℃左右)较高、有粉尘污染等。而且,矿石含镍品位的高低对火法工艺的生产成本影响较大,矿石镍品位每降低0.1%,生产成本大约增加3~4%。在回转窑中, 当焙烧区温度在1100 ℃左右时,镍矿中的游离水和结晶水将被彻底除去,镍矿中约40%的NiO 被还原为Ni(NiO+C→Ni+CO↑) ,矿热炉中, 当冶炼温度在1400 ℃左右时,剩余的NiO 被C 直接还原为Ni。部分FeO 被还原为Fe,Fe 元素约占总量的70%。

2.EF(电炉冶炼)

EF工艺流程为:矿石配料——烧结机烧结——电炉冶炼——出铁

该工艺相对于RKEF工艺少了前期的回转窑干燥及焙烧,回转窑主要热源为煤粉及矿热炉煤气,能耗较烧结过程低。冶炼产品差异性较小,生产成本高于RKEF工艺,因此被逐渐淘汰。

3.BF(高炉冶炼)

BF工艺流程为:红土矿——脱水烧结造球——配入焦炭熔剂——高炉冶炼——出铁

该还原熔炼工艺是国内近几年发展起来的红土矿冶炼工艺。随着国家产业政策的调整,大量500立方以下的炼铁高炉被淘汰。但由于国内不锈钢用镍紧张,红土镍矿大量进口,加之当地政府为了解决就业问题和创造税收,这些被淘汰的高炉又被用于红土镍矿的处理,生产含镍1.5~2%的镍铁。小高炉镍铁冶炼面临政策性淘汰,大高炉冶炼6~8%的镍铁又效率低下;焦炭价格影响高炉镍铁成本,造成高炉冶炼镍铁技术进展缓慢,利润的削薄难以避免地会打击到国内高炉镍铁生产商的积极性,国内在产高炉冶炼低镍铁的厂家多为200系一体化不锈钢厂。从技术层面讲,高炉还原熔炼工艺存在着高炉体积利用率低、焦炭消耗量大、烧结污染严重、镍生铁含磷高、镍回收率低等缺点。该工艺适合处理褐铁矿B 型红土矿,镍的品位低于1.2%,Fe>30~40%。

5.2 Feni冶炼工艺⑥

目前常用的feni冶炼工艺跟NPI冶炼工艺基本一致,仅仅是在矿热炉后加入了精炼环节,与NPI的区别在于,含镍量更高,P/S杂质元素含量更低,NPI的P含量一般小于0.04%,硫小于0.4%,feni的P含量一般小于0.04%,S含量小于0.2%。生产成本看,Feni的生产成本上高于NPI。除了上述工艺外,feni冶炼也有一些其他的工艺探索:

回转窑一矿热炉工艺(简称RKEF)

RKEF工艺流程为:矿石配料——回转窑干燥——回转窑焙烧——炉熔炼粗镍铁——LF炉精炼(或机械搅拌脱硫)——精制镍铁水淬——产出合格镍铁粒。

巴西淡水河谷公司于2006年8月在帕拉(PARA)州开工建设奥卡普马(OncaPuma)镍铁项目,该项目采用RKEF工艺处理红土镍矿生产镍铁,由德玛克公司设计。项目配置2条Φ4.6×45m干燥窑、2条Φ6×135 m回转窑、2台120000 kVA矩型矿热炉(目前世界最大功率),年产合金22万吨(品位25%),镍5.2万吨。

回转窑一磁选

回转窑一磁选工艺流程为:原矿磨细与粉煤混合制团——回转窑干燥/高温还原焙烧——焙烧矿磨细制矿浆——重选和磁选分离

回转窑—磁选工艺又名直接还原工艺,目前世界上采用此工艺的只有日本冶金公司大江山冶炼厂。该工艺被公认为是目前最为经济的处理红土镍矿的方法,其最大特点是生产成本低,能耗中85%能源由煤提供,吨矿耗煤160~180 kg。而电炉熔炼镍铁工艺能耗80%以上由电能提供,吨矿电耗560~600kwh。但是该工艺存在的主要问题是回转窑的结圈及回收率问题,大江山冶炼厂虽经多次改进,工艺技术仍不够稳定,经过几十年其生产规模仍停留在年产镍1万t左右。该工艺的技术关键是粉煤 与矿石混合和还原焙烧过程的温度控制。该工艺适合处理镁质硅酸盐型红土矿A型,原矿镍品位0.7~1.2%,含铁8~11%。这些试生产厂不是生产成本过高就是操作难度大,都无法规模化生产,好多还只是停在理论研究阶段,没有工业化生产。所以回转窑一磁选工艺还需要不断的探索向前推进。

转底炉+熔分炉

一种新型的以煤制气或天然气为燃料用转底炉冶炼红土镍矿的方法,它是由煤制气或天然气作为燃料,非焦煤为还原剂,以红土镍矿为原料,用转底炉与还原熔分炉联动生产镍铁的冶炼方法。红土镍矿原料中镍的含量为0.8~3.0%。此冶炼方法工艺流程短,操作简单,易于控制,原料适应性强,能耗低,燃料热价比高,污染少,设备投资少,生产成本低,镍回收率高,最适合于在电力资源紧缺、煤炭资源丰富的地区投资建厂。该工艺适合处理镁质硅酸盐型红土矿Ni品位0.8~3.0%,含铁15~20%。国内目前大多采用转底炉直接还原铁矿或冶金粉尘(泥)生产海绵铁,产品用于高炉或直接用于炼钢转炉原料,在处理红土镍矿生产镍铁方面还没有应用实例。主要原因是转底炉热效率低,必须对原料进行细磨、造球处理,还必须对生球烘干,而球的强度、水分含量对转底炉的运行稳定性至关重要,同时从投资和生产成本来看,和成熟的RKEF工艺相比,并无明显的优势。所以还需进一步的研究转底炉的关键控制点,实现一步法生产珠镍铁工艺,体现转底炉的优势。

国内受制于镍矿来源的原因,高品位镍矿量很少,Feni生产的先天条件不足,因为研究出了NPI以适应中低品位镍矿冶炼,Feni厂家均为海外冶炼厂,名录以及产能如下:

6.不锈钢冶炼工艺

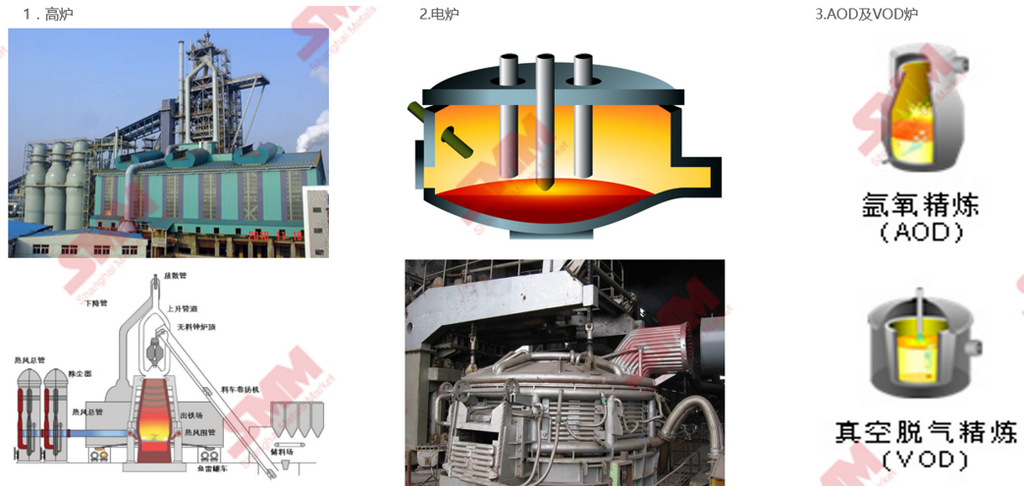

6.1常用冶炼设备图片

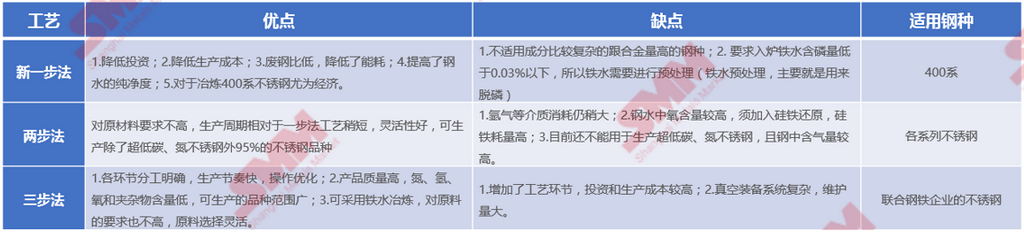

目前世界上已有的不锈钢冶炼方法有一步法、两步法及三步法。所谓的一步两步主要是看经过几道主要设备。

一步法:

早期的一步法指的是在一座电炉内完成废铁熔化、脱碳、还原、精炼等工序,将炉料一步冶炼成不锈钢,但这种冶炼工艺的缺陷明显,一个炉子内完成所有冶炼就意味着冶炼的过程较长,且冶炼环境单一,对于需要不同环境才能脱除的有害元素或者合金化处理没办法很好的兼顾,且生产成本也较高。因此被逐渐淘汰,但目前国内400系钢厂采用的新一步法冶炼方式则相对更为经济,高炉生产的低磷铁水直接进入到AOD(氩氧精炼炉)中进行脱碳及合金化处理。一体化的200系不锈钢厂也多采用改法生产,只不过小型高炉生产出来的为低镍铁水。

两步法:

所谓的两步法其实就是在精炼炉之前加入了一步电炉或者中频炉熔炼的过程,即为EF→AOD,这种工艺的应用较为广泛,电炉或者中频炉主要用作冷料例如镍铁、铬铁、硅锰、废钢等的熔化,熔融的钢水被钢包运输至AOD炉中进行进一步的精炼及合金化处理。要求不高的300系不锈钢可以通过这种方式生产。

三步法:

三步法的基本工艺流程为:初炼炉→复吹转炉/AOD炉→真空精炼裝置。三步法是冶炼不锈钢的先进方法,产品质量好,适用于专业化的生产厂家,也适用于联合钢铁企业的不锈钢生产。

除了以上的不锈钢冶炼方法之外,一些300系一体化不锈钢厂多采用从铁水直接到不锈钢的生产工艺,生产流程为:RKEF(回转窑电炉)+AOD(氩氧精炼炉),其余冷料可用中频炉或电炉融化后加入AOD炉一起精炼。

出炉的钢水接下来就跟普碳钢冶炼流程相似,进入中间包,结晶器,连铸机拉出了钢坯,随后进行热轧,冷轧,最后出来的就是光滑平整的冷轧钢卷啦。

以上是SMM对镍各产业链环节生产工艺的汇总,如有问题欢迎大家批评指正。

参考文献:

①百度百科—镍矿 ②《红土镍矿高压酸浸技术成熟程度分析》③《红土镍矿提取镍金属三种主要工艺技术》 ④《高压酸浸法从镍红土矿中回收镍钴》 ⑤《红土镍矿高压酸浸湿法冶炼项目技术成熟程度分析》⑥知乎明湖小期—镍:第四篇第二章《镍铁—冶炼工艺》

推荐阅读:

【SMM简评】沪镍跌停!一则消息引发崩塌 镍市供需平衡将变?