在由SMM主办、由加泰罗尼亚贸易与投资协会(ACCIÓ)(加泰罗尼亚政府)支持的2025欧洲锂电池峰会上,北辰先进循环科技(青岛)有限公司 解决方案事业部负责人 葛林瀚博士/Dr. Linhan Ge围绕“报废电动汽车电池回收过程中碳管理的挑战与策略”的话题展开探讨。

向大规模低碳报废电动汽车电池回收转型

真正的挑战即将来临……

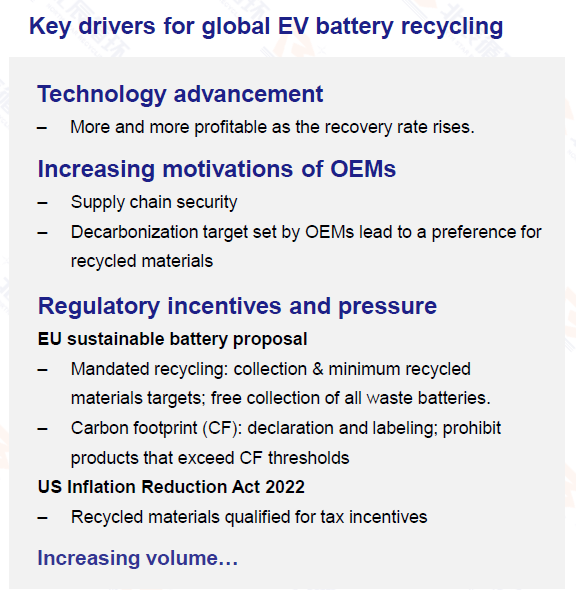

全球电动汽车电池的回收供应量正在稳步增长。预计到2030年之前,这一增长主要由生产废料推动;而从2030年开始,退役电池将成为主要的回收来源。

电动汽车电池回收价值链中的技术挑战

拆解自动化程度低、电芯级拆解与材料再生技术不成熟、工厂运营数字化与智能自动化受限、测试精度与效率、破碎过程中的火灾与爆炸风险、电解液处理、碳管理、污染物控制与减排。

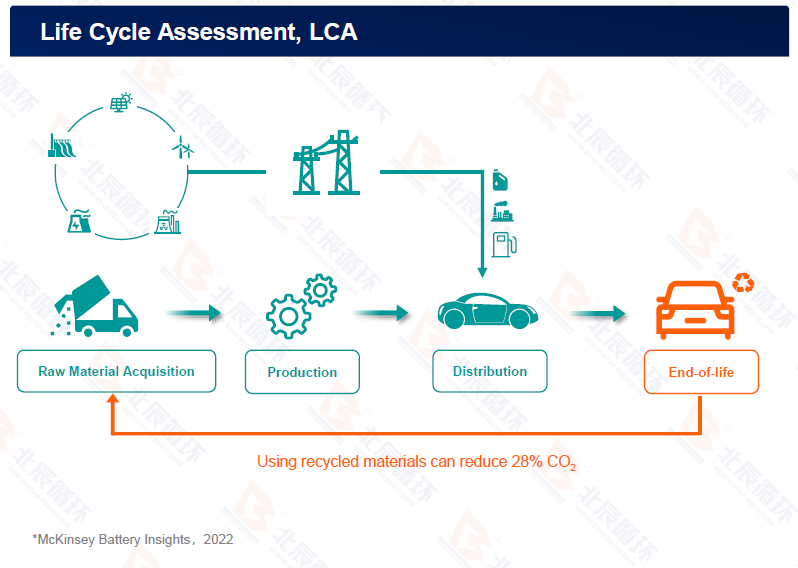

回收阶段的碳管理对电池全生命周期至关重要

碳足迹已成为关键产品属性。

回收是降低整体碳足迹的有效途径。

回收过程的碳强度越低,最终电池材料的碳足迹就越低。

碳管理始于测量

量化是管理的前提:没有准确的量化,就无法进行有效的管理

评估与优化:将碳足迹视为衡量工艺性能的核心指标——通过对工艺流程的持续优化,可以直接减少二氧化碳排放量

显著量化挑战:回收原料的高度多变性

例如,镍钴锰(如NMC 811、523、622、111)等材料在回收过程中表现出极大的差异。然而,现有的回收设施往往采用混合批次处理的方式,而不进行精确分类,这种做法直接影响了产品碳足迹核算的准确性。

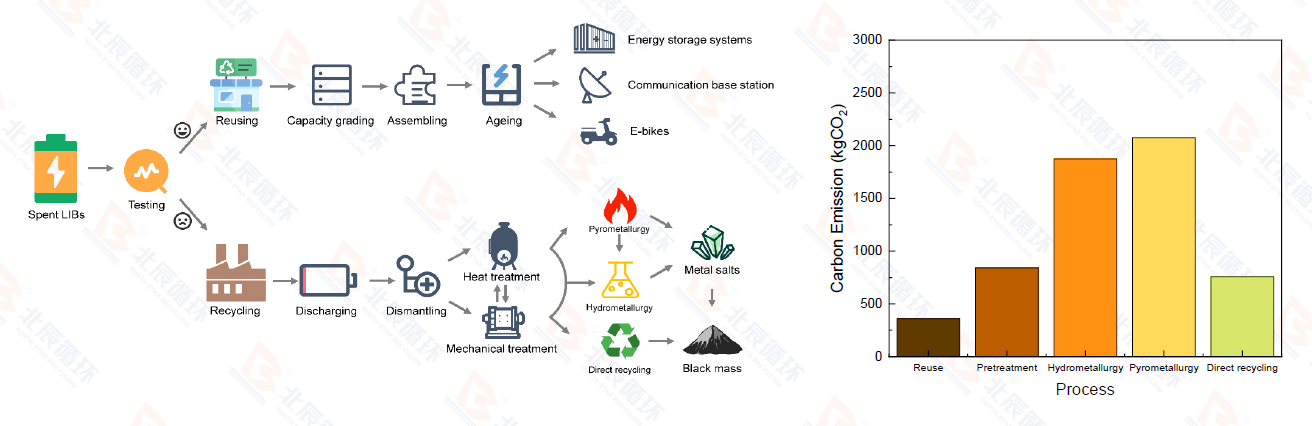

难以建模——复杂的回收工艺

现有多种电池回收工艺,包括再利用、机械预处理、火法冶金、湿法冶金和直接回收。

不同工艺间的碳排放差异显著。

不同模型、数据源和方法论导致碳足迹结果存在较大差异

不同模型与数据集

碳足迹研究采用不同模型及数据库。

地理与时间差异影响排放因子。

新兴工艺数据仍不完整。

活动数据来源多样

数据源自实验、企业、EIA报告、专利及通用数据库——各类数据在质量、代表性和透明度上存在差异。

方法论选择差异

系统边界不一;许多研究未覆盖全生命周期。

分配方法(物理分配与经济分配;截断法与避免负担法)可能得出截然不同的结果——有时甚至导致相反结论。

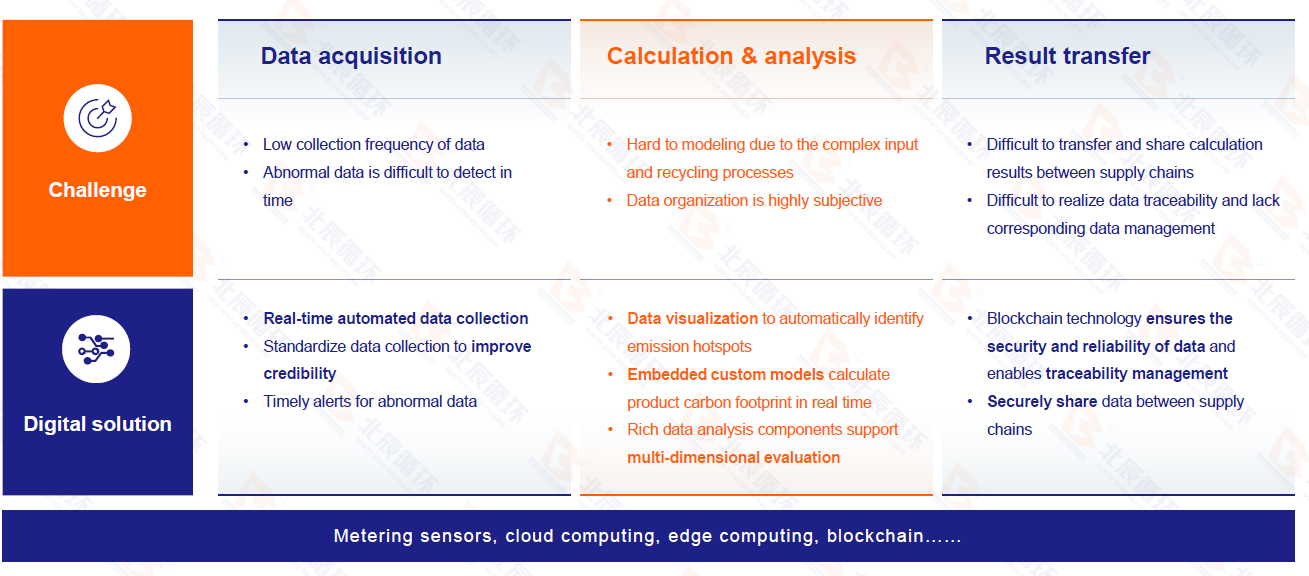

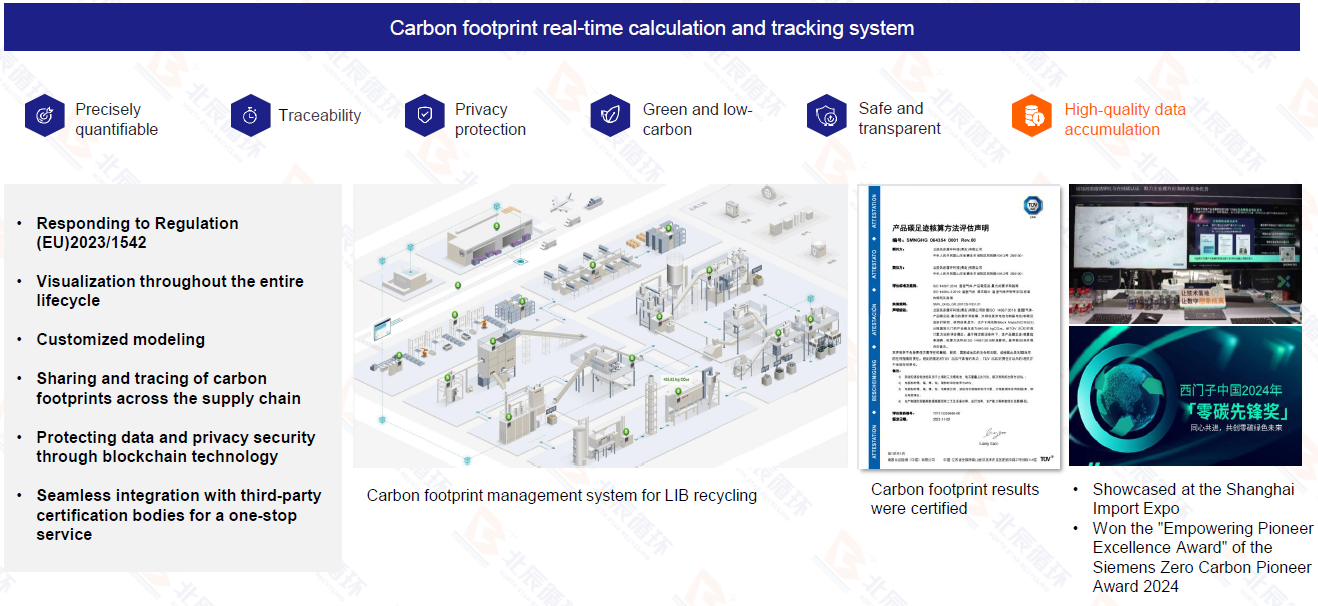

数字化:精准透明碳核算的关键

解决量化挑战:数字化实现实时碳管理

从测算到改进:评估与优化碳绩效

量化——无法测算便无法管理。

评估与优化——碳足迹作为评估流程绩效的关键指标——流程优化直接促进二氧化碳减排。

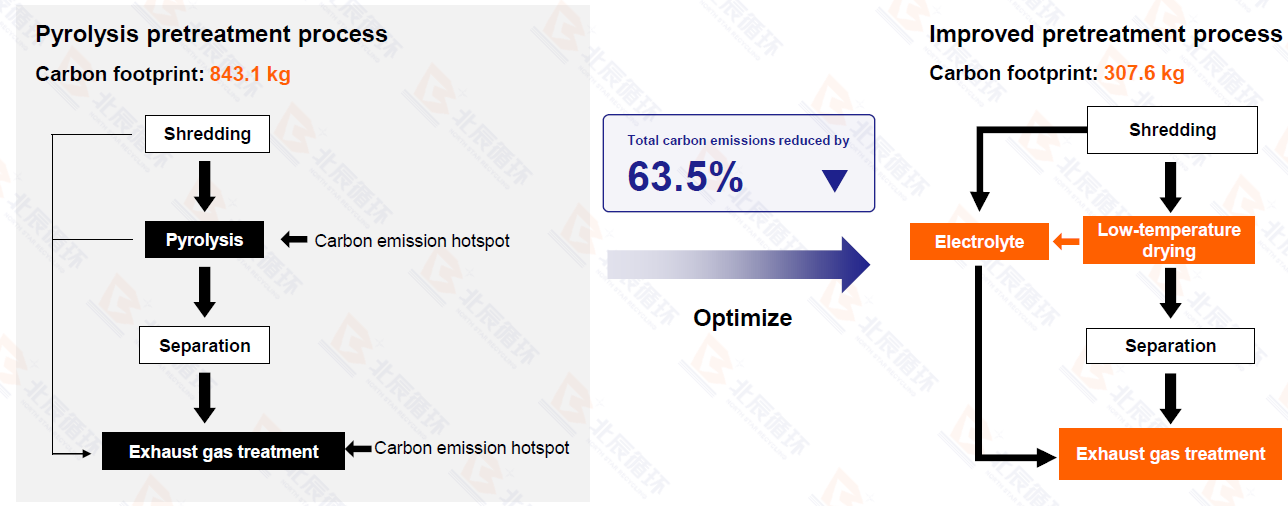

碳热点分析使预处理碳足迹降低63.5%

通过分析识别出预处理阶段的碳排放热点,并实施工艺优化与改进以降低碳排放。

碳足迹减少63.5%,相当于每回收1000公斤电极材料可避免1072公斤碳足迹。

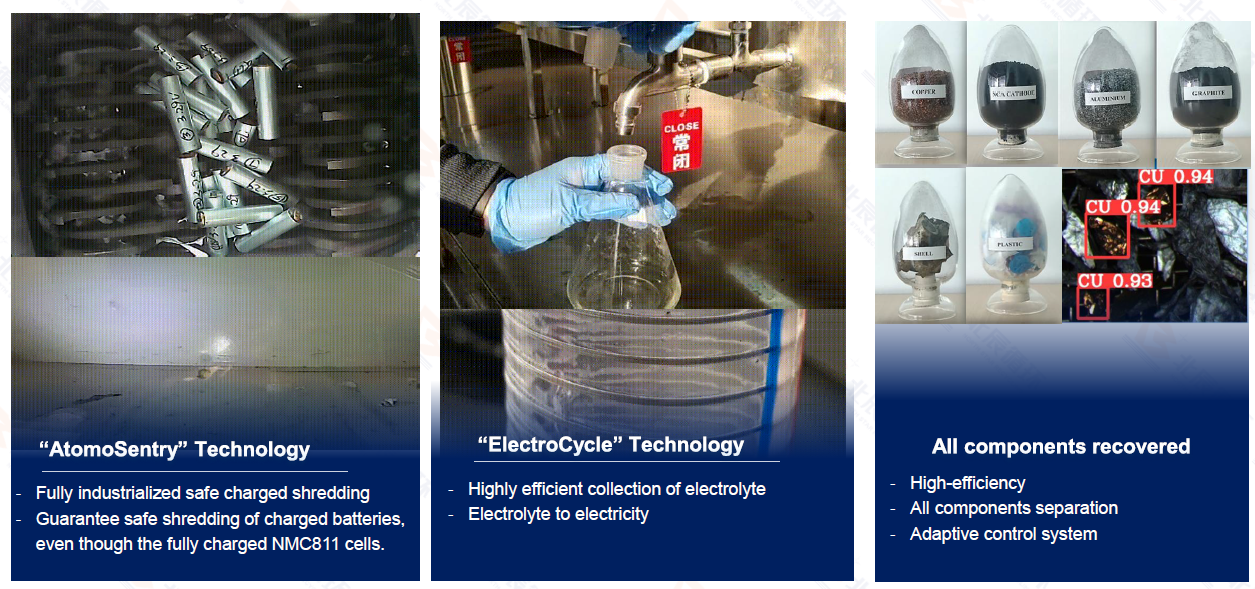

North Star Recycling安全高效的破碎与电解质回收技术

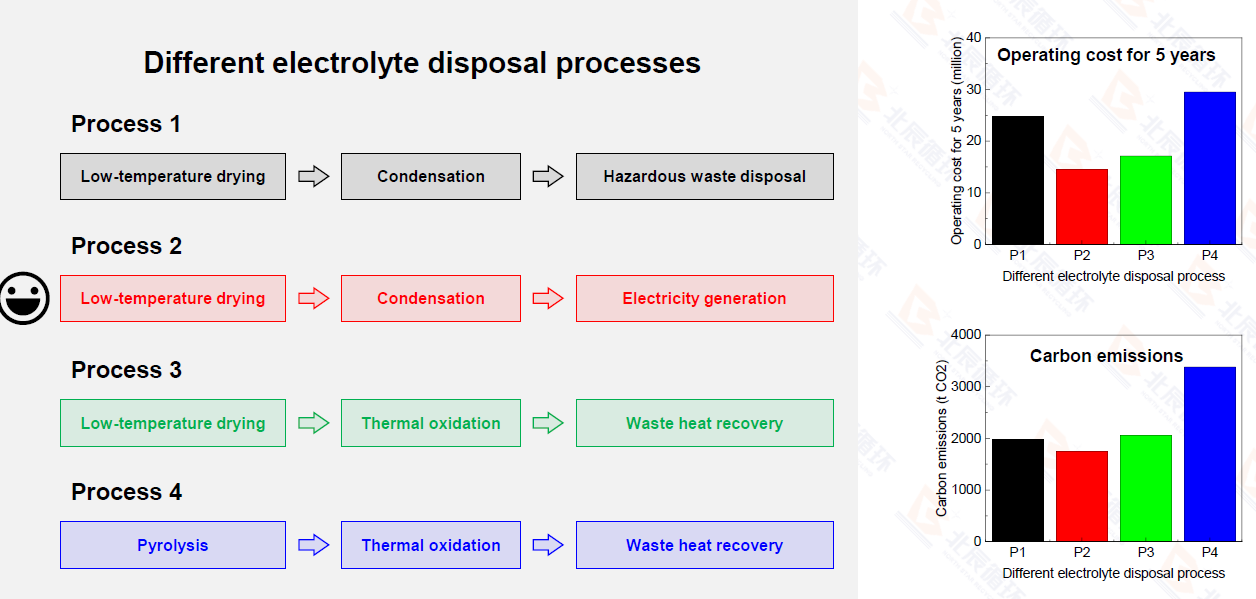

电解液处置:安全、成本与碳效益

不同的电解液处置工艺的区别如下:

利用碳足迹评估磷酸铁锂湿法冶炼路线

磷酸铁锂全元素浸出回收率更高,化学试剂消费量更低;磷酸铁锂锂优先提取工艺,锂回收率更高,灵活性更强;

湿法冶炼过程的碳热点在于化学试剂。

若仅需回收锂元素,从技术与环境角度考量,锂优先工艺更具优势。