在2025印尼矿业大会暨关键金属会议-镍钴新能源汽车会场上,中国恩菲工程技术有限公司 印尼公司总裁孙海阔Sun Haikuo围绕“印尼红土镍矿开发工艺路线选择”的话题展开分享。

红土冶金主流技术

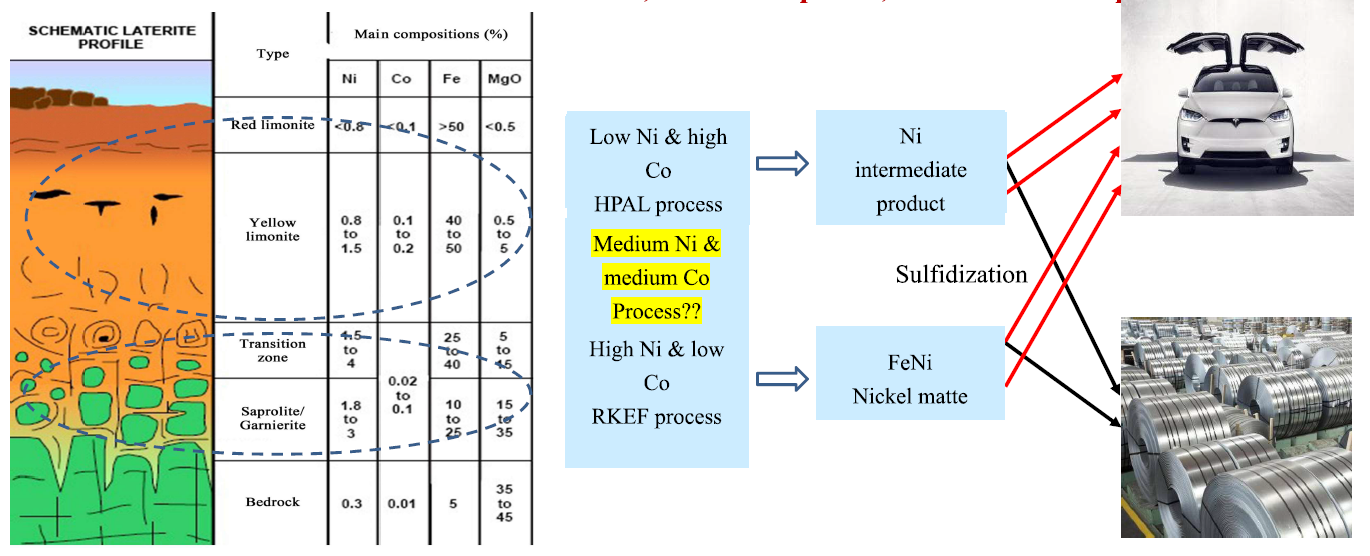

红土镍矿利用路线

高压酸浸工艺适用于处理褐铁矿型红土镍矿,而风化型红土镍矿则更适合采用回转窑-矿热炉工艺

目前尚无经济且经过验证的中等品位矿石处理技术,寻找可靠的新技术需要更多的实践。

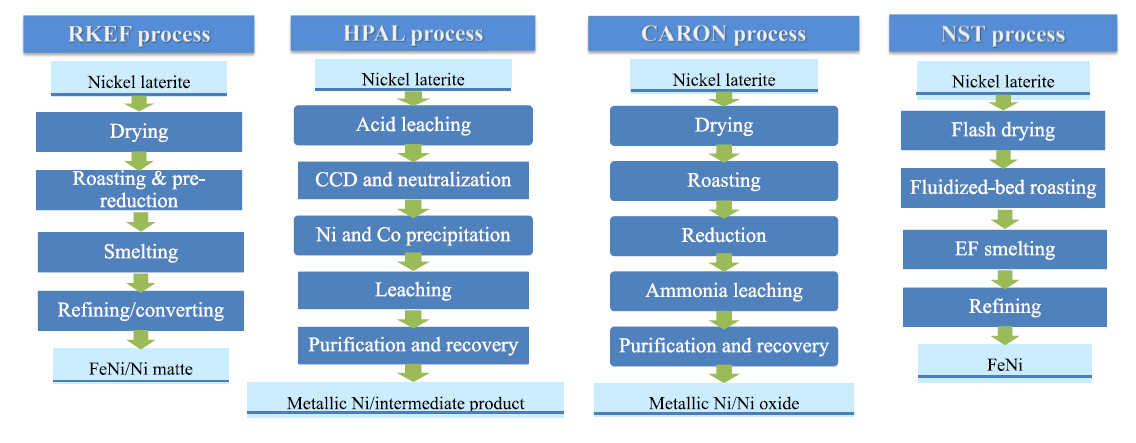

镍红土矿的主要冶金工艺

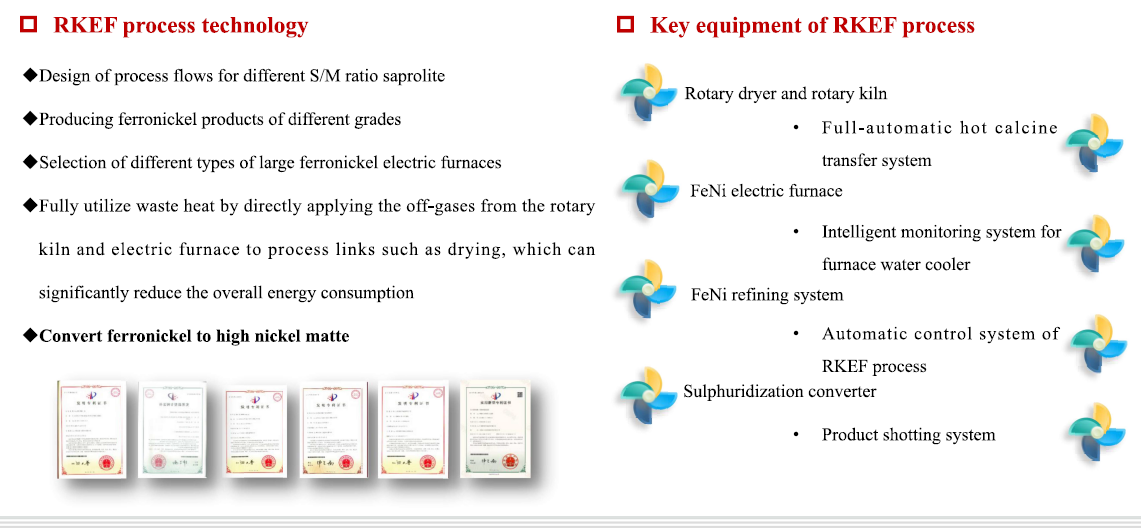

成熟的火法冶炼工艺——RKEF

RKEF(回转窑-电炉法)是一种成熟的火法冶炼工艺,主要用于处理镍红土矿。该工艺通过采用链篦机和回转窑对镍红土矿进行干燥和还原,随后在电炉中进行熔炼和还原,最终生产出含镍和部分铁的粗镍铁(FeNi)。

矿石特点:镍含量较高(1.6-2.2%)、含钴量低、氧化镁含量较高。

回收率:镍回收率在92%至97%之间。

成熟的火法冶金处理工艺-RKEF

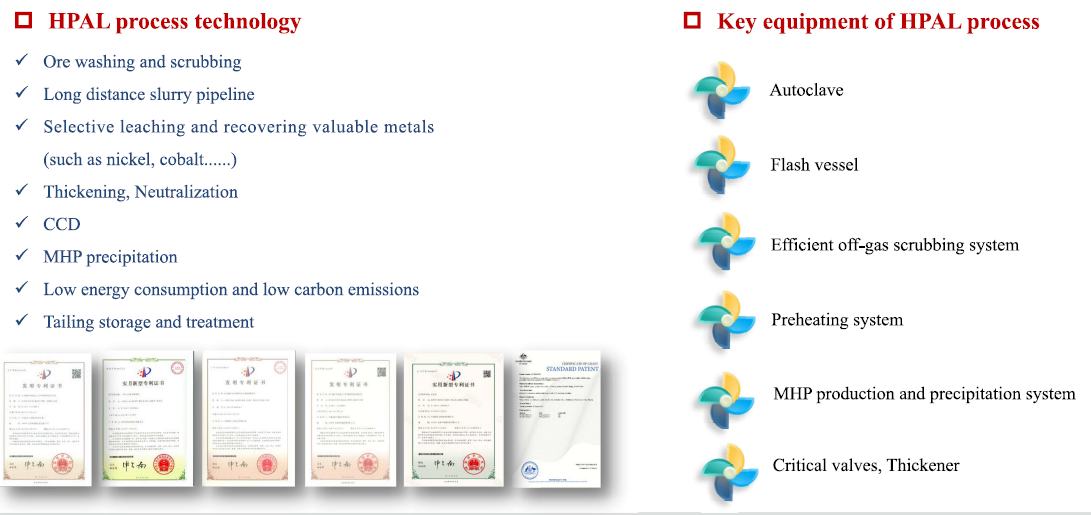

先进的湿法冶炼技术-高压酸浸

高压酸浸工艺在高温环境下实现镍和钴的高效选择性浸出,同时将大部分杂质如铁和铝富集在尾矿中,确保了有价值金属的高效回收。

矿石特性:低镍含量(0.8-1.5%)、高铁含量(40-50%)、低二氧化硅和氧化镁含量

回收率:镍回收率超过90%、钴回收率超过90%。

高压酸浸作为一种成熟的湿法冶金工艺,是一门体系化的技术。项目实施过程中,不仅需要满足工艺基本反应的要求,还需采用系统化的方法,以确保其在操作性、维护性、自动化、安全性、经济性及环保性方面达到极高标准,目的是实现系统的稳定高效运行。

加压浸出系统的关键技术包括但不限于以下几个方面:

加压浸出系统:包括原料准备、浆料预热、加压浸出、闪蒸、废气处理等技术

热平衡技术:如热量回收或冷却

设备与材料选择:恰当选择加压浸出设备和材料

自动化与安全:实现高度的自动化和安全性

运行与维护系统

成熟的湿法冶金工艺-高压酸浸

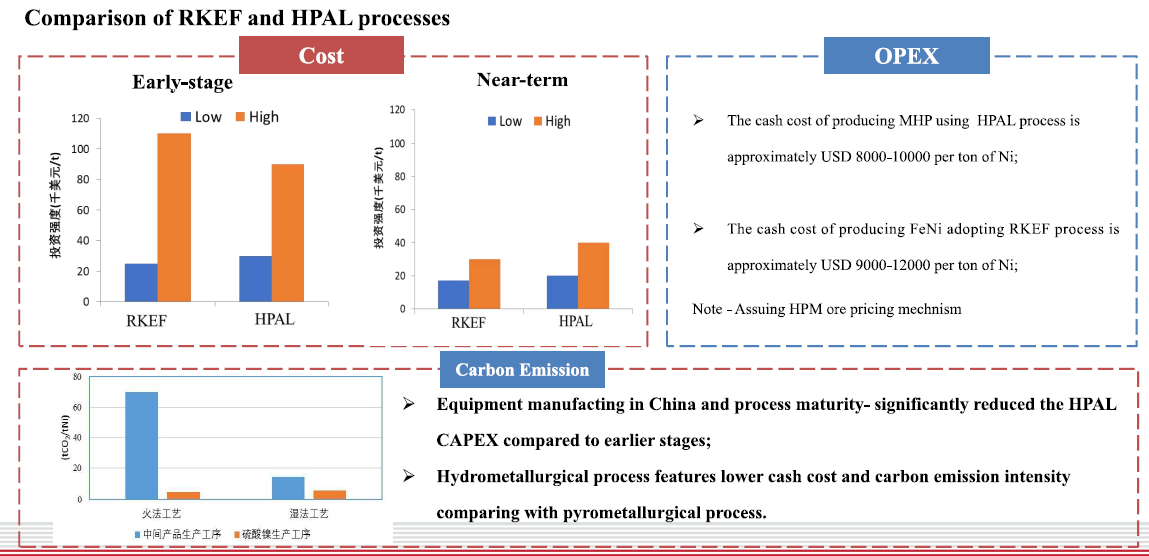

回转窑电炉法(RKEF)和高压酸浸法(HPAL)对比

成本分析:

采用高压酸浸工艺生产MHP的现金成本约为每吨镍8000-10000美元;

采用回转窑-矿热炉工艺生产FeNi的现金成本约为每吨镍9000-12000美元;

注-假设采用高品位矿石定价机制

碳排放方面

中国的设备制造和工艺成熟度-与早期相比显著降低了高压酸浸的资本支出;与火法冶炼工艺相比,湿法冶金工艺具有更低的现金成本和碳排放强度。

侧吹技术

使用侧吹技术处理红土镍矿生产冰镍的工艺流程

为什么开发侧吹技术?

在“碳达峰和碳中和”以及限制燃煤电厂的背景下;与RKEF工艺相比,侧吹工艺的优势在于不依赖大功率电厂,资本支出相对较低,建设周期较短。

传统侧吹炉面临的挑战与难题:

延长炉衬使用寿命:在熔池冶炼过程中,当温度超过1,550°C时,强烈的反应会导致炉衬的严重腐蚀,显著缩短其使用寿命。

提高热效率:铁的还原过程需要消耗大量热量。生产镍锍需要先将镍及大部分铁还原,再进行硫化处理,这一过程既需要还原气氛,又需要充足的热量。

枪体的耐久性:在达到高达1,500°C的高温及强烈的热量供应下,侧吹炉的枪体容易遭受严重腐蚀,影响其使用寿命。

实现多步还原与金属分离:生产高质量的镍锍需严格控制还原和硫化气氛,以防止过度或不足还原。此外,熔池中的剧烈搅拌不利于渣与金属的有效分离。铁镍合金的生产对操作条件要求更高。

矿石规格要求高:传统侧吹炉对矿石规格要求高,适应性较差,需要使用合适的原矿或混合矿石才能达到理想的生产效果。

ENFI浸没燃烧浴熔炼工艺(SSC)

ENFI开发了一种创新的侧部浸没燃烧熔炼技术(SSC)。相较于传统的侧吹炉,SSC的突出优点在于采用浸没燃烧和竖直冷却的炉体结构。

该技术由ENFI首创,拥有独家的“浴中浸没燃烧供热”知识产权,并已获得多项发明专利。SSC熔炼工艺现已成功应用于再生铜资源、再生铅资源及危险废物处理等多个领域。

在此基础上,ENFI进一步研发出适用于生产铁基合金的吹炼还原电炉技术(BREF),这是对SSC熔炼和EF熔炼技术的集成与拓展,充分利用了其丰富的技术经验。

增强反应动力学:利用浸没喷枪将富氧空气和燃料高速喷入熔池,促使熔体强烈搅拌。 优化热力学条件:通过浸没燃烧直接向熔池供热,提高能源利用效率。

总结

要优化资源利用并提升项目效益的关键在于为不同类型的红土镍矿选择最佳的处理工艺。目前,高压酸浸工艺适用于褐铁矿,而回转窑-矿热炉工艺则更适合处理腐泥土。

当生产电池市场所需的镍钴产品时,高压酸浸工艺因其处理低镍高钴的褐铁矿而在成本上具有优势,优于回转窑-矿热炉和侧吹工艺。

若采用回转窑-矿热炉工艺来生产冰镍,需要在FeNi/镍生铁生产基础上增加额外设施,同时增加硫化剂和脱硫剂的成本。当硫酸镍价格不显著高于FeNi/镍生铁时,这种工艺的成本竞争力较低。

在使用侧吹技术处理中等镍钴含量的红土镍矿时,生产冰镍相较于回转窑-矿热炉工艺具有投资和成本上的优势。但要优化生产线操作,还需解决几项关键问题:延长炉衬和喷枪的使用寿命、提高供热效率、逐步实现铁的还原及金属与渣的有效分离。