在由SMM主办的2025SMM(第二届)华南铝产业大会-铝熔铸及挤压技术论坛上,肇庆新亚铝铝业有限公司 挤压分厂副厂长 许建胜围绕“多孔型材缩尾研究分析和解决措施”的话题展开分享。

研究意义

企业现状:

铝型材加工技术持续进步并趋于成熟,但挤压环节仍存在一些亟待解决的难题。

提升单机效率和成品率是长期目标,在挤压过程中,工艺、模具、操作和铝棒等因素均会影响型材质量,导致各类缺陷。

缩尾影响:

缩尾缺陷因需经阳极氧化才能发现,一经出现往往只能报废,造成较高生产成本,对企业影响较大。

本厂经验:

本厂致力于多孔型材的开发与应用,如何降低缩尾缺陷、稳定提升质量,成为生产管理的重要课题。

通过长期跟踪和实验,我们从模具、工艺、操作和铝棒等多方面进行改进,有效控制了缩尾缺陷,显著提高产品质量。

缩尾形成原因

缩尾定义:

指挤压型材在头部或尾部出现的一种漏斗状缺陷。形成于挤压过程后期(紊流阶段),并在阳极氧化处理后显现。该缺陷区域常包含表皮氧化物、油污或其他杂质,破坏了金属的致密性与连续性,严重影响材料的性能。

产生原因:

型材挤压过程中,因模具设计缺陷、加工不合理,挤压工艺不稳定、铝棒质量差或操作不当等因素,均可能导致缩尾产生。

具体来看造成缩尾的原因:

主要原因是模具设计或加工不合理,致金属流受阻、供应不均;此外,铝棒表面附着杂质或灰尘,挤压过程中头尾废料预留长度不足以及辅助物料及设备(如打油、挤压头、清缸饼)清洁不彻底等也是出现缩尾的原因。

皮下缩尾:挤压后期,死区与塑性流动区界面因剧烈滑移使金属发生强烈剪切变形并断裂,此时锭坯表面的氧化层、润滑剂等沿断裂面流出。同时,死区金属也随之流出模孔,包覆在制品表面,形成皮下缩尾。

中心缩尾:挤压后期,当挤压筒内锭坯剩余长度很短时,中心层金属流速增加,明显超前于外层流出,导致中心部位出现空缺。坯料后端表面的氧化物、润滑剂等杂质聚集于中心区域,填补该空缺,最终形成漏斗状的中心缩尾。

环形缩尾:挤压过程,堆积在挤压垫片和挤压筒角落的金属氧化物及脏物,沿后端难变形区界面向中心流动,但未流动至中轴线,从而形成环形缩尾。此类缺陷位于制品横截面中间层,形状可为完整圆环、半圆环或部分环状。

实验数据与分析

多孔型材缩尾实验:

模具: 以3孔分流模进行测试

目的:根据不同工艺测试,分析不同因素对产生缩尾的影响。

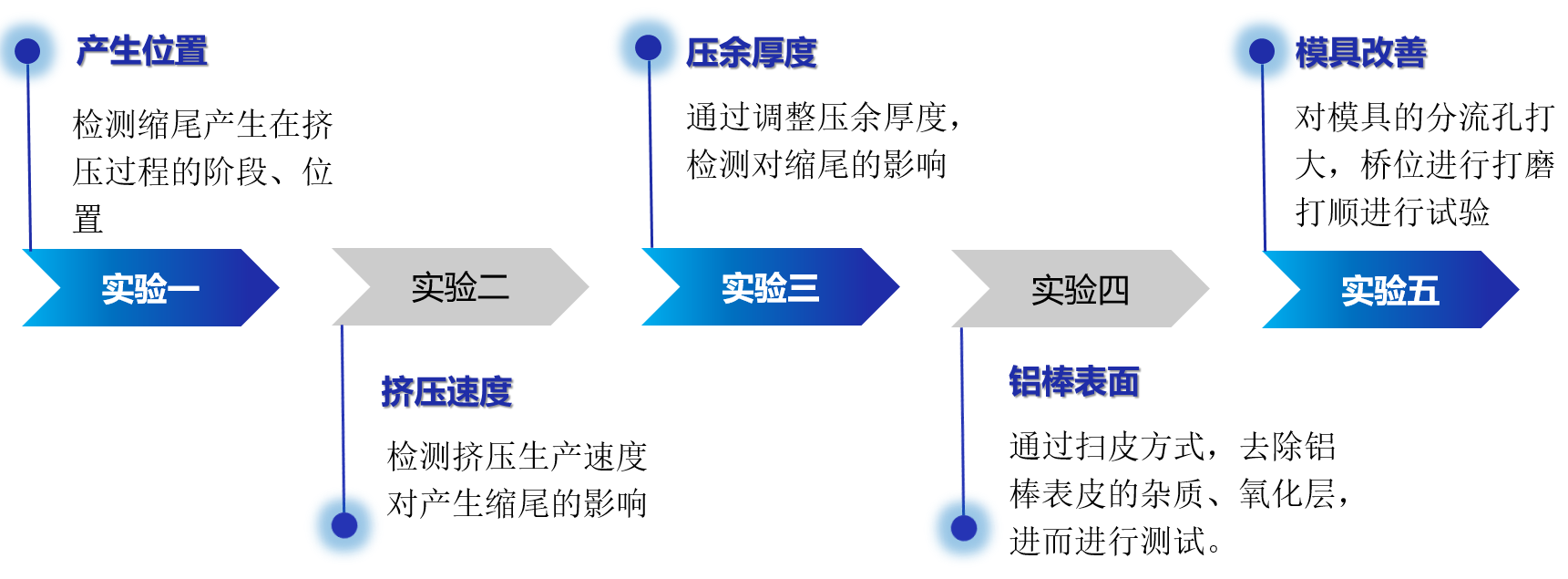

实验一

产生位置测试:

模具上机后,每支棒一次性挤完后,所产的型材分别在前段、中段、后段各取3米1支,分析其缩尾情况。

实验一研究结论

结论一:

缩尾位置与严重程度:

缩尾缺陷主要出现在每支铸锭所挤出的型材前端,且越靠近前端,缺陷越严重。

结论二:

出现阶段与铸锭数量无关:

在同一次挤压生产中,缩尾在早期阶段(如第3支铸锭)即已产生。其出现与一次挤压的铸锭总量无关,仅与挤压过程阶段有关。

结论三:

产生机制分析:

分流模的缩尾集中于前端,原因在于前一支铸锭在挤压末段时,铝料携带杂质、油污等进入模腔并残留;下一支铸锭开始挤压时,模腔内残留铝料首先被挤出,导致缩尾。因此,其根本成因仍为末段紊流所致。

实验二:

挤压速度影响:通过不同的挤压速度进行测试,检验挤压速度对产生缩尾缺陷的影响。

通过一系列的实验数据,最终得出研究结论:

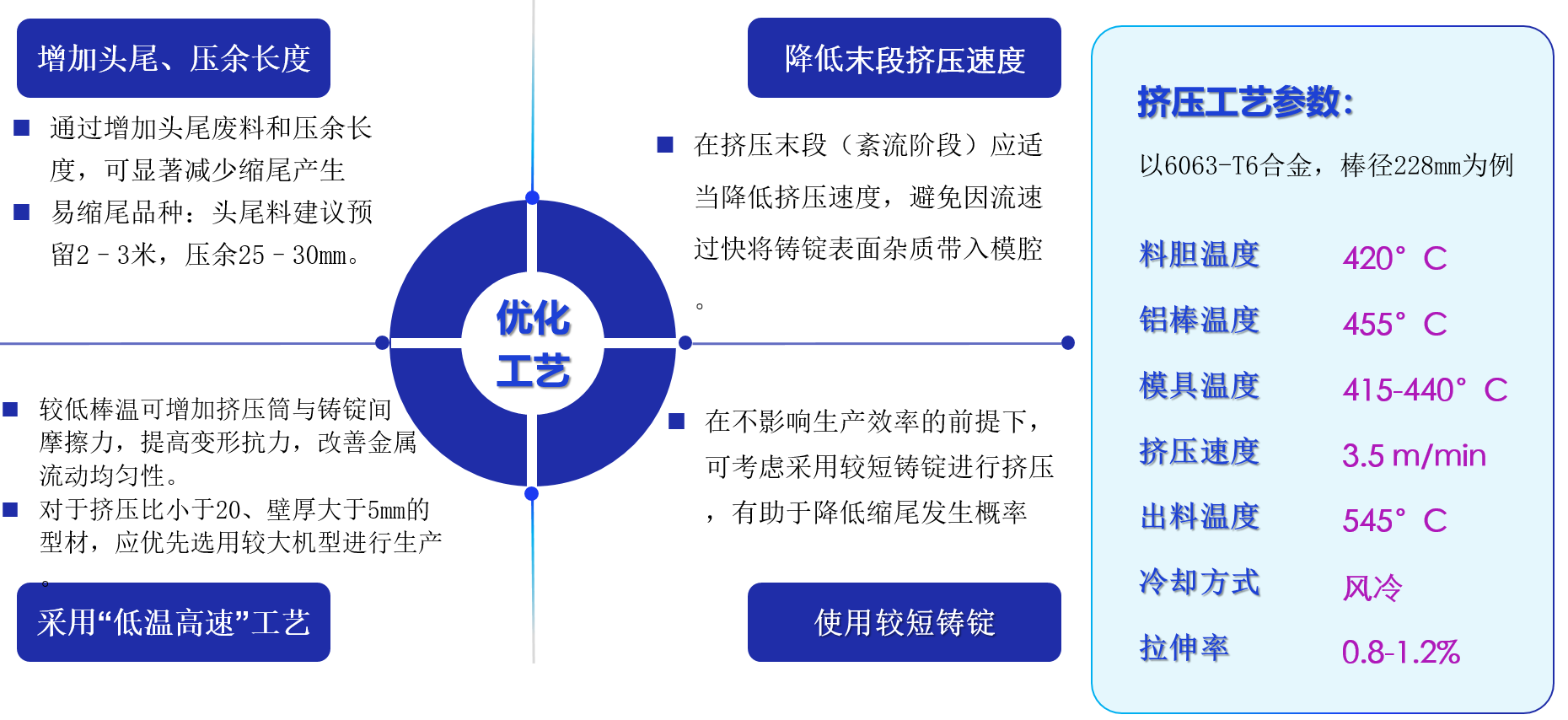

当末段挤压速度在9.0-10.5m/min时,缩尾减短了0.1m左右;减慢末段挤压速度,紊流产生的程度变小,对减少缩尾缺陷有改善,但是并不十分明显。

实验三:

增加压余厚度:增加压余厚度理论上可以将更多的杂质保留在压余中去除,实验通过增加压余厚度来检验型材产生缩尾的程度。

通过一系列的实验数据得出研究结论:

压余厚度与缩尾长度成反比,能产生一定的效果,但不够理想;压余厚度增加会降低成品率,并导致模具进料口存铝不平整,进而引发型材表面线纹,影响表面质量,增加模具消耗。

实验四:

铝棒扫皮试验:通过扫棒机去除铝棒表皮的杂质、氧化层,减少杂质进入型材的可能。

通过一系列的实验数据最终得出研究结论:

缩尾长度基本没有变化;缩尾处颜色变浅,但未能彻底消除,客户不接受。

实验五:

模具改善:缩尾位置对应的孔数分流孔相对较小,通过修模扩大该分流孔进行试验。

通过一系列的实验数据,最终得出研究结论:

通过扩大分流孔,缩尾宽度缩小,长度减短,由原来的2.6m缩短至1.2米。

实验总结:

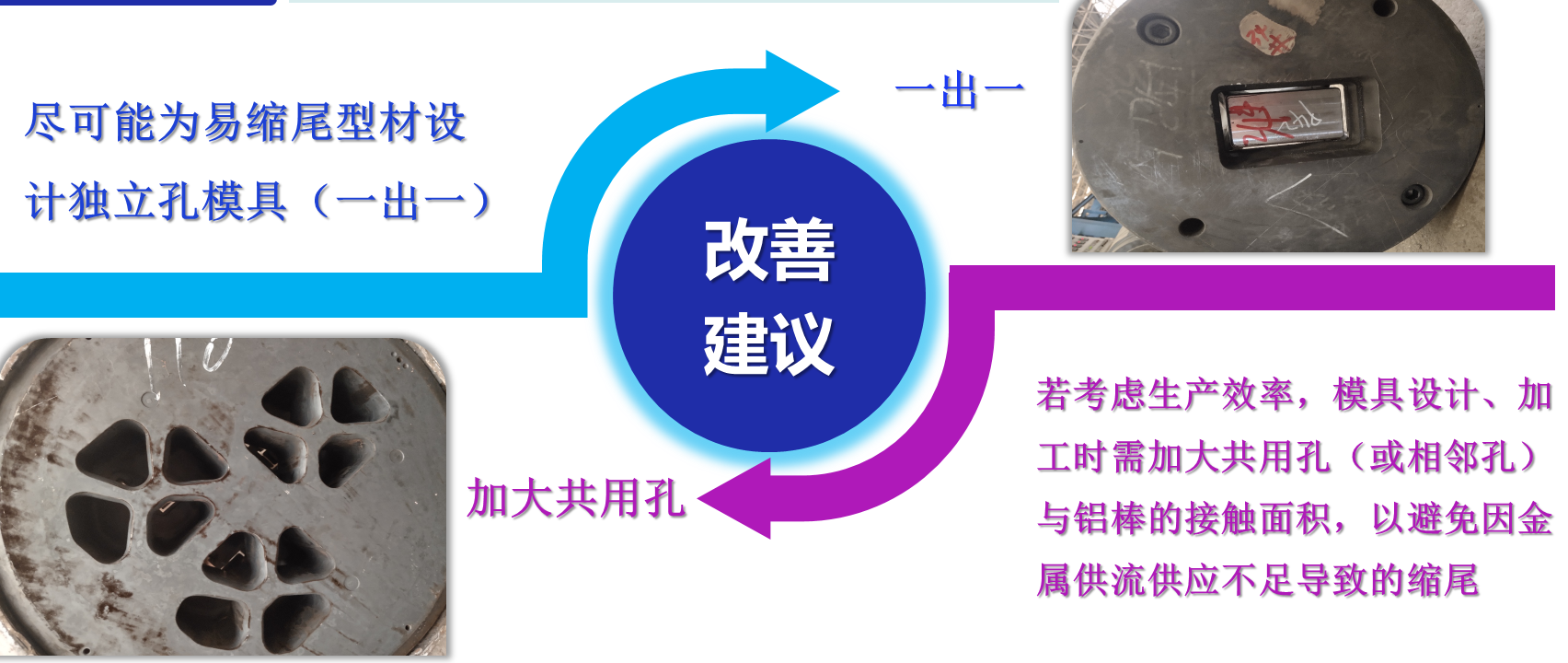

1. 在末段减速、增加压余长度、扫棒皮等方法均未达到明显减少缩尾的效果。但是通过有针对性的打大分流孔平衡供料,对减短缩尾长度有着明显的作用。

2. 在模具设计中,必须考虑型材的外接圆直径、形状、单重等综合因素,使之在挤压时供料平衡,防止死区杂质发生横向流动,从而达到减短、规避缩尾的目的。

3. 同时要对模具导流孔、桥位进行打磨打顺,形成促流角,增加金属流入速度。对型材边角位等进行打磨,增加金属供给量,减少摩擦力。

减少缩尾的具体措施

模具优化:

模具质量直接决定型材成形效果,优良的设计与精准加工对防止缩尾。

实心壁厚型材

模具优化方向: 通过优化导流板设计,增大挤压力。

以2750吨机、棒径228mm、挤压比50的6061合金实心型材(120x30mm)为例,因壁厚大、易产生粗晶,可采取以下措施:

将模具导流板设计为 5-10°倒锥(如下图);定径带入口控制在 3mm 左右,线割加工为 3-6°锥度;通过上述方式增大挤压力,促进金属流动更加均匀,实现充分填充。

多孔模具:

多孔模在生产氧化料、电泳料时易出现缩尾,主要因金属流均匀性难以保证。

铝棒质量保证

铝棒质量直接影响型材品质。采用合金化、晶粒细化、均质化的高质量铝棒,对减少缩尾缺陷至关重要。

使用表面干净的均质棒

优先选用均质铝棒。铝棒温度达标后,均质处理可增强金属流动性,促进成分均匀分布,有利于提高出料速度和型材质量稳定性。

采用经扫棒机清理的铝棒,确保表面洁净,减少因氧化皮、灰尘和杂质导致的缩尾。

铝棒二级过滤

在铝棒铸锭过程中,建议采用二级过滤工艺,有效去除大颗粒杂质,避免其进入铝棒内部。此举可显著降低因金属流动不均引起的缩尾缺陷。

规范人员操作

禁止抹油:禁止在挤压垫片抹油或使用油布擦拭。避免油污阻碍晶粒间熔合,确保金属流动均匀,降低缩尾风险。

定期清理:定期清理挤压筒;保持挤压设备清洁,减少杂质及其他污染物混入,防止因此类异物导致缩尾缺陷。

限棒生产:实行限棒生产制度。每套模具应设定合理的生产棒数上限,避免因盲目追求产量而忽视潜在质量问题,防止隐性缺陷的产生。

研究总结

缩尾防治:铝型材挤压是一个非常复杂的过程,在实际生产中要综合考量影响缩尾的所有因素,有针对性的采取改善措施,禁止一刀切的行为。

缩尾质量改进:本厂在长期的实践过程中,不断的摸索、探究、交流,在改善缩尾质量缺陷中取得有效改进。

因地制宜,不断优化:每个铝加工企业在实际生产中都应从自身的条件出发,因地制宜采取适合自己的措施、工艺,不断优化、提升产品品质,将自身品牌做大做强。