在上海有色网信息科技股份有限公司(SMM)主办的AICE 2025 SMM (第十四届)铝产业年会上,贵州晶垚无机材料有限公司 董事长兼总工程师 常国海围绕“电解铝阳极表面涂层技术的应用潜力与绿色低碳发展路径探讨”的话题展开分享。

项目背景

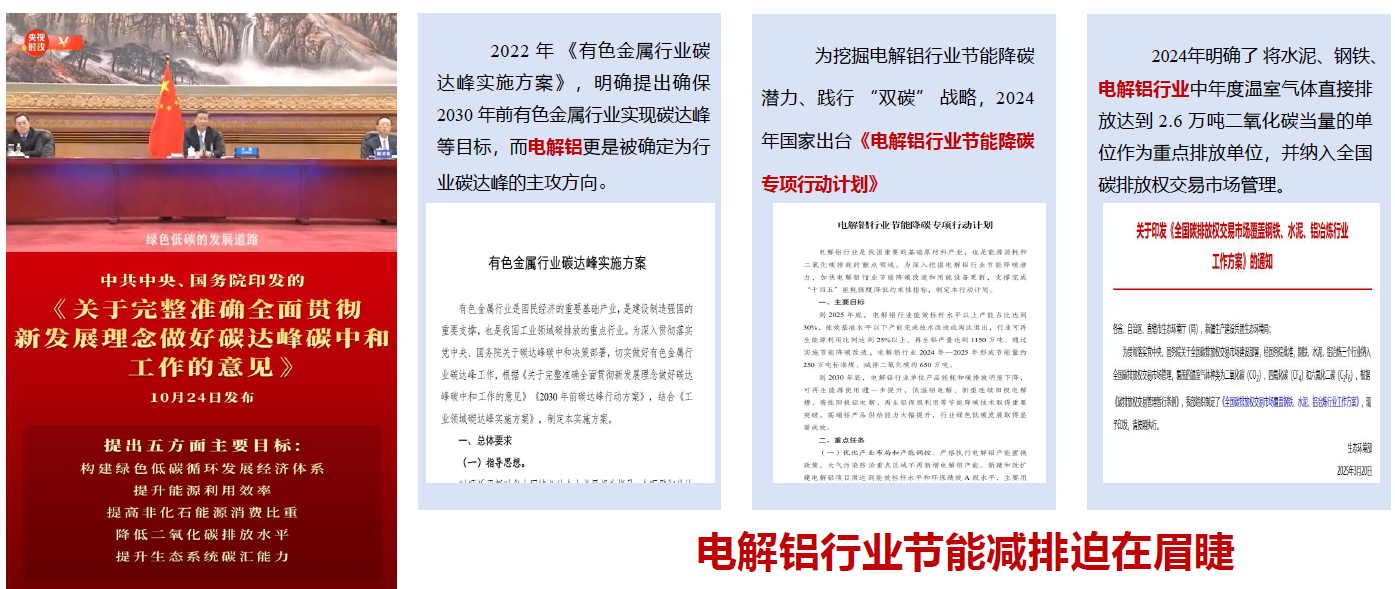

2020年9月22日,习近平总书记在第75届联合国大会上宣布中国二氧化碳排放力争于2030年前碳达峰,努力争取2060年前实现碳中和。电解铝行业占全国工业能耗占比6%、工业排放占比6%,为此国家出台相关节能减排政策,该项目的建设可为践行国家双碳战略持续助力。

铝金属因轻质耐用、可循环特性成为战略材料,中国占全球产能60%+,煤电铝占比76%+,绿色低碳转型成为行业核心课题。

高排放导致氟化物污染(CF4属于强温室气体)、温室气体排放(CO₂ )、酸性气体及颗粒物影响(SO₂ )、NOₓ)等进入空气中长时间持续加剧全球气候变暖进程。

高能耗不仅导致企业成本增加、竞争力下降,还带来包括冰川消融、酸雨、干旱、沙尘暴、雾霾等的严峻环境问题,制约行业可持续发展。

因此,绿色转型已不是选择题,而是生死战线问题!

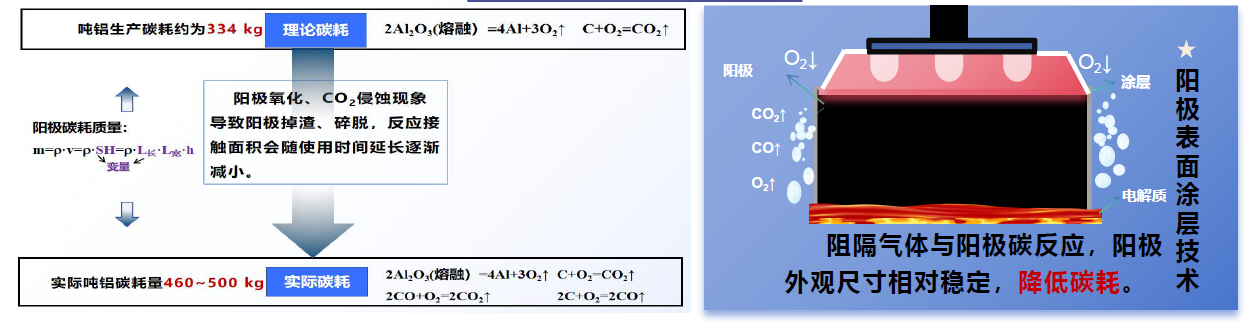

涂层技术应用必要性

表面涂层技术应用依据与发展进程

应用理论依据

技术发展

国内外技术路径对比

国外

1,直接涂覆铝液;涂层疏松,均匀性差;

2,铝热喷涂;效果明显,但设备投入高

国内

1,电解质;零杂质多次烘干;

2,碳基;易引入硅和表面预处理;

3,溶胶-凝胶;多次施工;

4,纳米陶瓷;成膜温度高,膜层多孔。

传统技术面临的问题

• 技术设计理念存在缺陷、保护效果不佳,换极周期调整困难;

• 节约成本有限,推广应用兴趣不佳;

• 技术更新缓慢,试验周期耗时长。

• 新技术问世及推广困扰

技术突破(2022 年)

预焙阳极微晶保护浆料

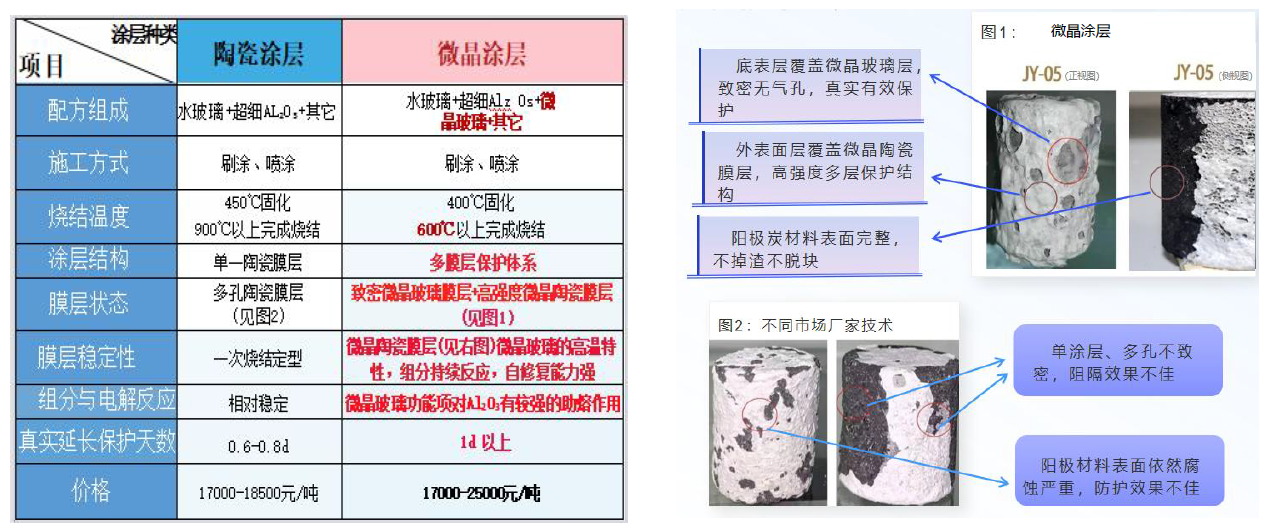

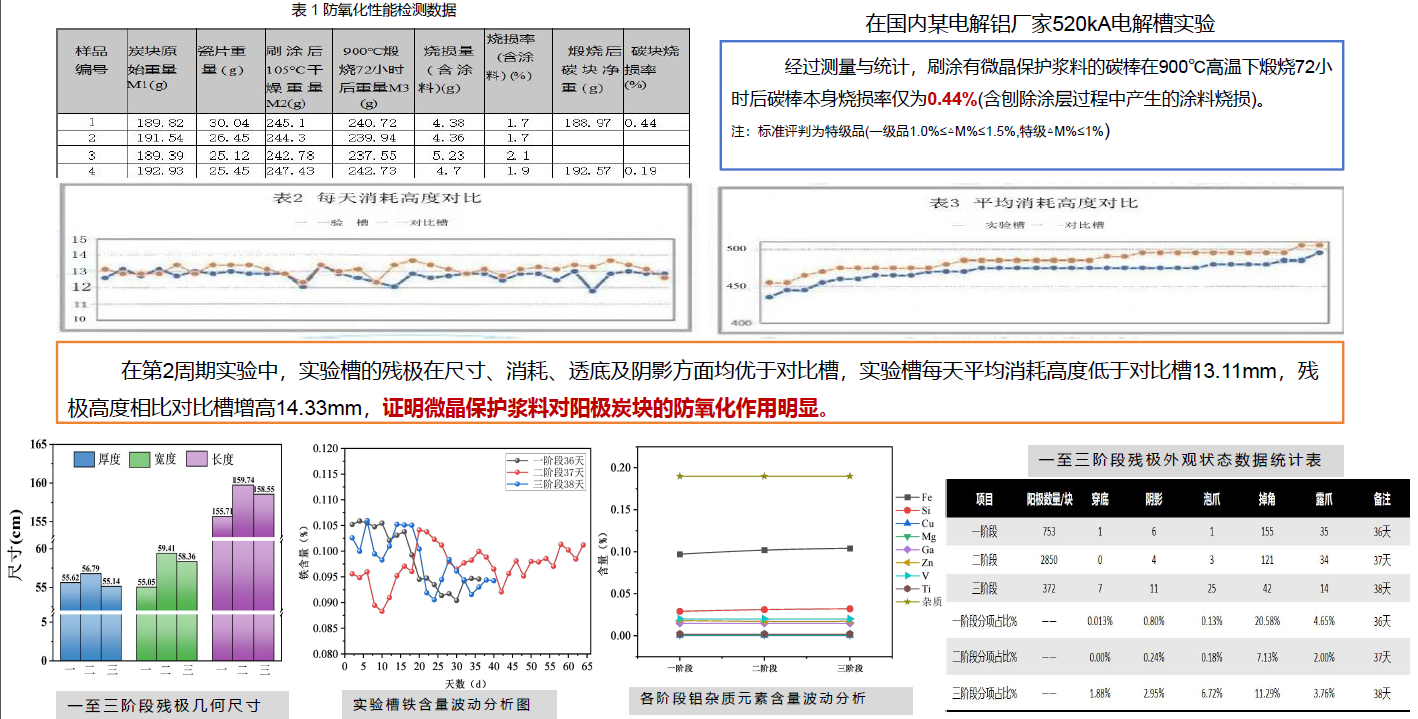

采用微晶玻璃膜层+微晶陶瓷的多膜层结构保护体系理念,属国际国内首创,突破传统单层陶瓷膜多孔缺陷,显著提升阳极防氧化性能。

在这一过程中,电解铝厂家实验疲劳对该技术信心消退。

产品介绍---与传统陶瓷对比

电解铝阳极表面涂层技术始于20世纪末,21世纪初得到一定范围推广,至今仍未大面积应用,究其原因主要是以往技术缺陷(陶瓷膜层为多孔状 、不能完全阻隔气体腐蚀)至效果不佳,只能延长阳极使用寿命0.6d左右,不利于阳极换极周期调整。市面上的预焙阳极保护材料主要分为陶瓷涂层和微晶涂层,微晶涂层即本公司产品,技术先进,领先于其他同类型产品,其性能对比如下:

产品介绍---微晶涂层应用范例及数据分析

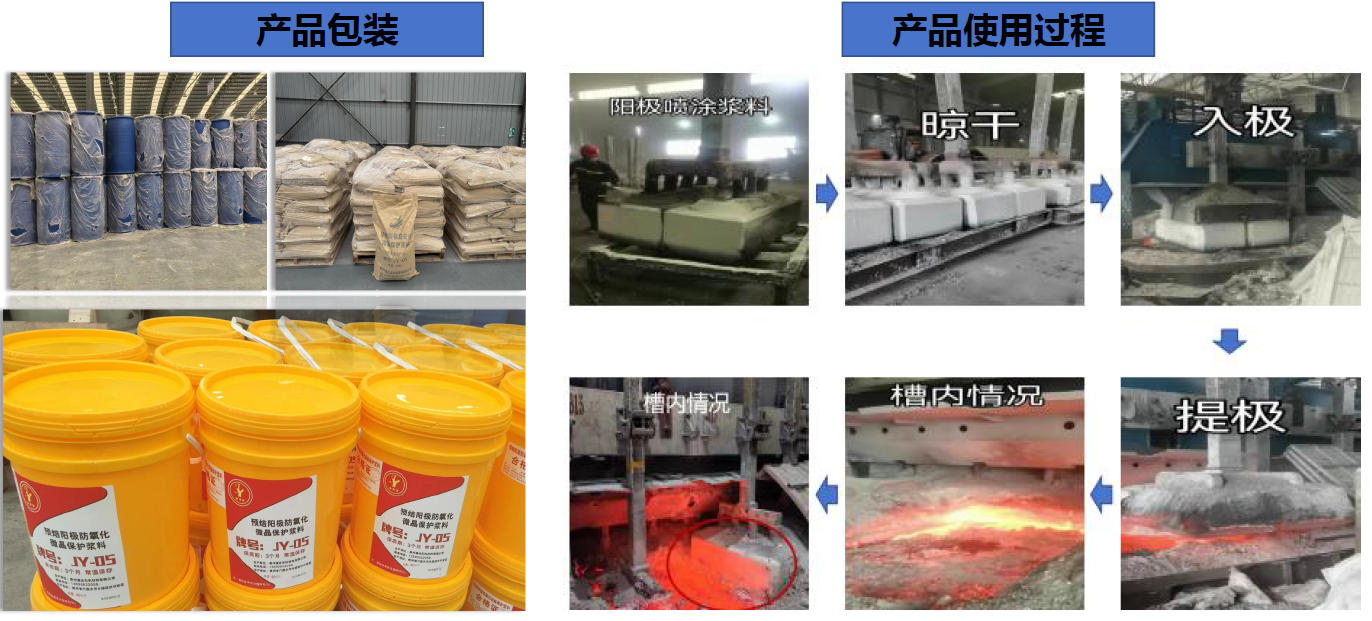

产品介绍---应用情况

产品介绍---市场分析

目标市场定位:

主要面向各类电解铝生产企业,针对电解铝领域预焙阳极碳氧化严重造成的阳极消耗高、电解质碳渣多导致电流效率降低等急需解决的行业痛点问题。

微晶涂层应用急迫性:

中国电解铝占据了全球总产量的60%以上。随着中国“双碳”目标的推进,电解铝行业正面临严格的能耗和排放限制,传统的生产模式亟需升级。涂料保护技术能够显著降低碳极消耗,减少碳排放,因此在政策驱动下,其市场需求将持续增长。