芯片是汽车产业链中的“新星”。重要性已不言而喻,因芯片短缺就导致全球汽车制造商减产、停产;价值量也不断攀升,汽车电动化、车联网、自动驾驶等新技术不断落地与渗透,预计2030年汽车电子在整车成本中的占比将增至45%,意味着对芯片的需求将激增。

芯片在推动汽车电子创新的同时也伴随必然的风险。越来越复杂的电子系统应用于汽车中,当因缺陷导致任一功能失效时,可能会引发难以预料的威胁,不但给人身安全带来危机,紧随其后的召回事件也将使企业担负昂贵的赔偿。近期,通用Bolt EV车型因所使用的LG化学电池可能存在罕见的制造缺陷导致起火、召回,双方的损失都巨大,同时“假芯片”流入汽车市场且愈演愈烈,这些纷纷都指出,减少及预防汽车电子元件缺陷,实现零缺陷(zero defect)将变得愈来愈重要。

普迪飞推出的良率管理系统Exensio,可以管理整个供应链的数据,诊断和分析数据,进行质量管控,还能预见性分析,以预防问题的发生,帮助实现芯片整个生命周期的零缺陷。普迪飞在半导体产业链垂直深耕30年,是一家打通了整个半导体产业链、实现产业链端到端全覆盖的半导体大数据分析公司。

那么,普迪飞在半导体产业链上的经验和优势是否可以传承、移植到汽车电子领域?Exensio软件可以为汽车产业提供哪些帮助和支持?对于因汽车电子发生的召回,普迪飞是否有一些相应的解决方案实现对供应链以及器件的全面可追溯性?普迪飞自身的软件平台如何迭代升级以满足技术日新月异的需求?对于这些问题,集微网近日专访了普迪飞半导体副总裁俞冠源。

优势延续到汽车电子,如何帮助实现汽车芯片零缺陷?

可靠性和质量,是汽车行业基本而永恒的追求。

对于消费级芯片而言,消费者对缺陷尚有一定的容忍度。但是,汽车芯片关乎驾乘安全,要求零失效率。尤其步入智能电动汽车时代,电池系统、ADAS和自动驾驶等对可靠性、安全性的要求更加严苛。因此,汽车芯片供应链上的企业必须首先通过各种质量认证,比如AEC-Q100,ISO 26262等。

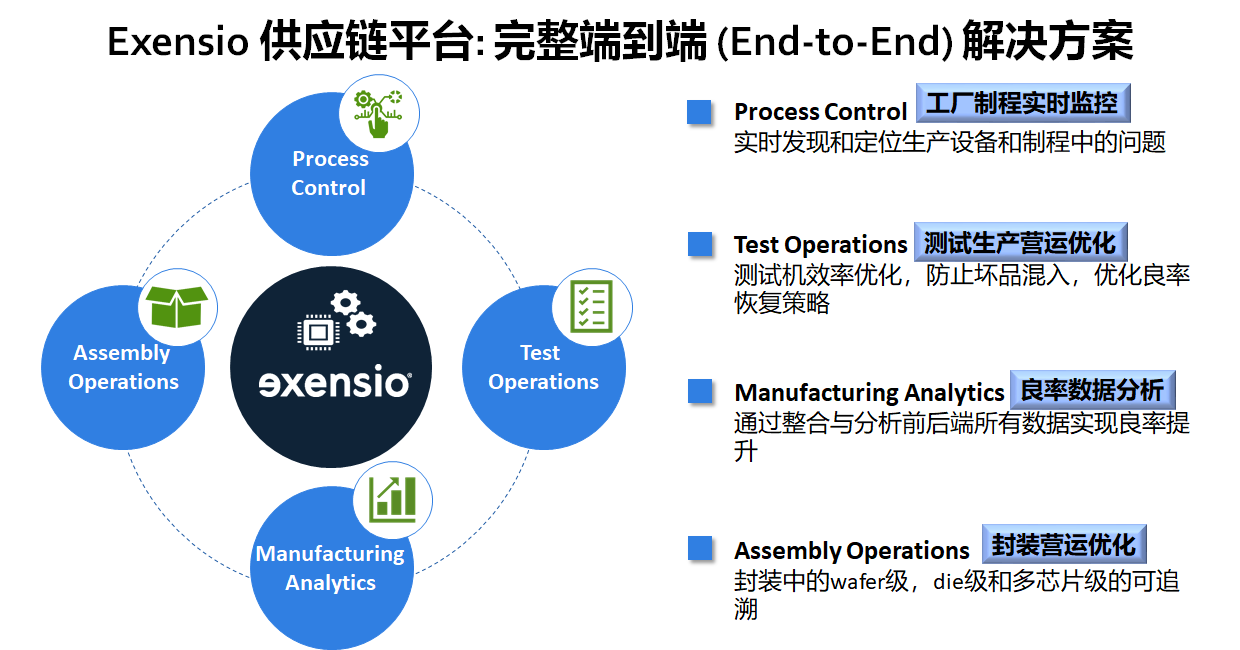

一颗芯片进入汽车供应链前,需经过IC设计、晶圆制造,到封装和测试等一系列流程。 Exensio平台浓缩了普迪飞在半导体产业30年的经验与积淀,有针对各环节的产品模块以供选择,包含用于半导体生产缺陷侦测与分类模块(Fault Detection and Classification,Exensio-Process Control)、产品测试优化模块(Exensio-Test Operations)、半导体良率管理系统模块(Exensio-Manufacturing Analytics)与封装优化模块 (Exensio-Assembly Operations) 等,这些模块可以收集每一环节对应机台设备的各种状态、过程的数据,进行管控。

在管控的基础上,Exensio平台还具备数据分析功能,包括良率分析,以及建模分析寿命等。半导体良率管理系统模块可以提供各种定制化的分析,针对汽车电子,普迪飞专业定制了各种数据筛选的模板,如零件平均测试(Part Average Testing, PAT)、统计良率分析(Statistical Bin Yield Analysis)、按区域分析(By zone analysis)等。

俞冠源表示:“以PAT为例,消费级芯片测试时,一片晶圆上如果有一颗die测试不合格,其他die测试合格,这些合格的die仍然可以使用。但车用芯片大为不同,如果有一颗die测试不合格,周围的die都将成为废片,因为虽然这些die通过了测试,但无法避免以后可能会出现安全性与可靠性问题。”

在车用芯片领域,大多汽车系统供应商在车规标准之外还增加了更为严苛的要求,普迪飞与这些公司都有深入的合作,积累了很多经验。初创的汽车芯片公司往往规模和实力有限,而汽车芯片的验收标准并不会为此降低,反而因为市场门槛的原因往往更加严格。普迪飞新推出的Exensio Test Analytics Lite 就是一款因应此类需求而设计的产品,在满足必要的数据分析能力的同时,提供了近实时的全自动化缺陷筛选,打通了从测试到封装的全部流程。这对于初创的汽车芯片公司大有裨益,经由普迪飞在半导体领域30年的业界经验,可以站在前人的肩膀上成长,快速提高汽车芯片交付时的良率、稳定、可靠以及一致性。

不止于数据追溯,汽车芯片运行的现场监控成为可能?

汽车芯片进入市场后,普迪飞Exensio平台仍在发挥重要作用。俞冠源指出:“普迪飞不仅与半导体产业链合作,与半导体产业的用户也有深度合作,当然包括汽车系统供应商和整车企业。目前,普迪飞的Exensio大数据平台在整个供应链上都有布局。”

类似上文提及的通用因电池风险的召回事件,历年来汽车行业时有发生。如今,汽车制造商对安全和防伪的管控更加严格,对跨越多个供应链和制造商的全面可追溯性有更高的要求,只有更精确和快速的追溯和质量控制,才可以快速定位问题发生的根本原因,解决问题并减少损失。

俞冠源举了特斯拉的例子,特斯拉要求其芯片供应商提供的每一颗芯片都是可追溯的——能从应用后端一直追溯到前端,包括系统模块、封装、测试、生产是在哪里做的,以及负责的员工、所用材料等等。

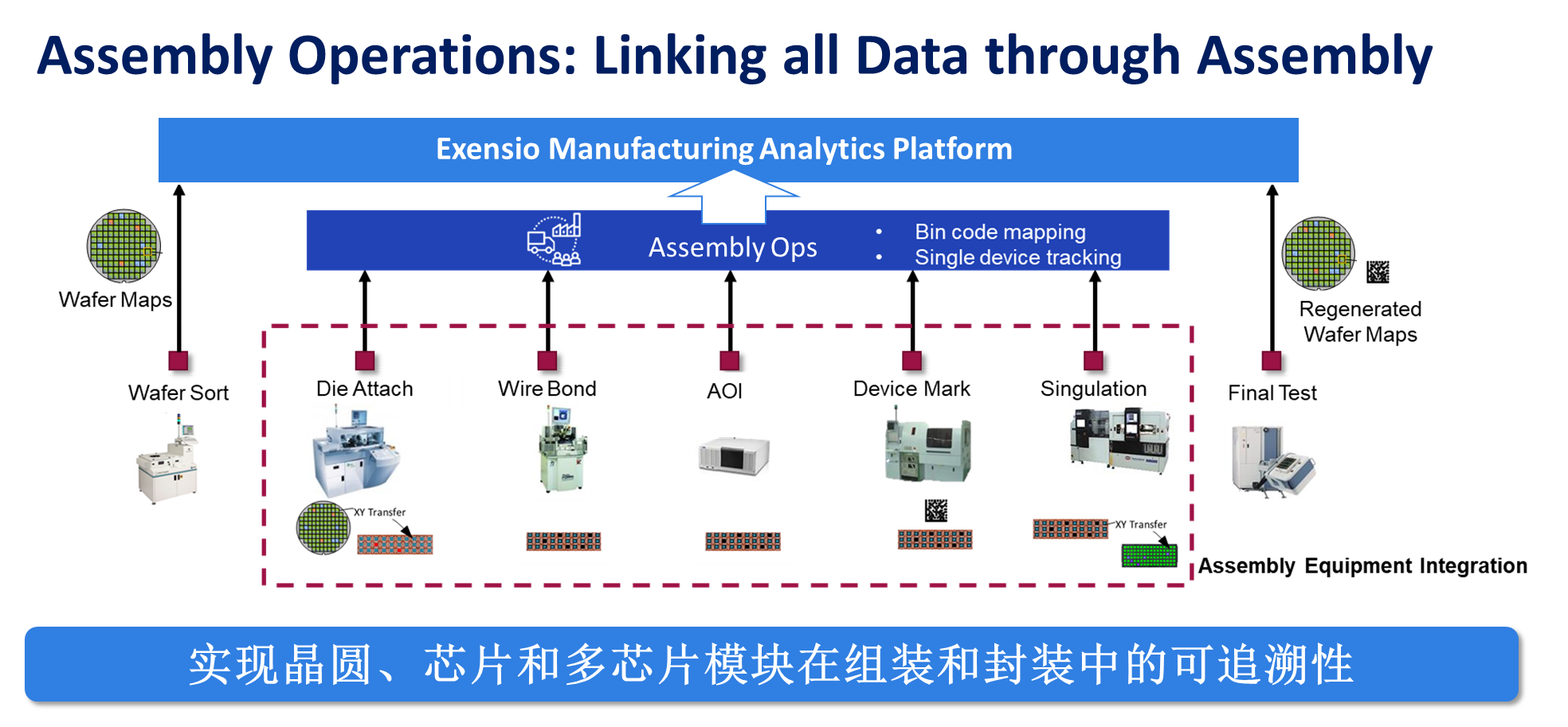

数据的可追溯要确保每一步都必须能够追溯。俞冠源谈到,置于半导体的整个供应链来看,相对fab的机台而言,封装的某些机台没有那么先进,不具备完全追溯功能,这将影响整个追溯流程。而普迪飞的Assembly Operations通过与线上各设备交换数据,可实现缺陷分类分布、单元追溯功能、工艺数据收集、设备性能跟踪和程序管理控制五大功能。同时,后三大功能亦可保证信息的全面性与实时性,与Exensio中的其他测试结果相结合,工程师可以通过各层级的device ID进行全面的追溯与FDC分析,并利用分析结果控制或改进工艺和程序。

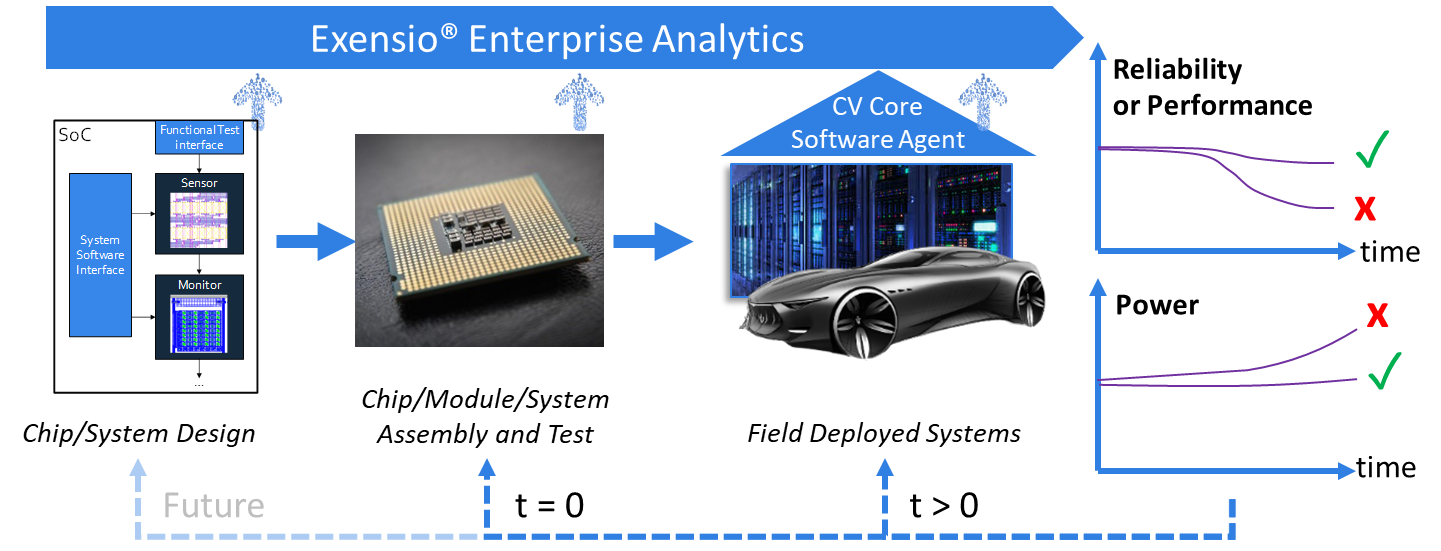

除了实现全面的数据追溯,如何能获取现场数据,实现汽车芯片使用全生命周期的监控,也成为更多业界领先者关注的重点和诉求。

基于现有优势,对于汽车产业链,普迪飞除了能提供芯片进入汽车供应链前实时控管、分析的数据之外,还可以为汽车芯片的用户提供独特数据。俞冠源谈到,普迪飞与汽车芯片的用户,如系统供应商、汽车制造商,进行了更紧密的合作,可以结合他们的实际需求,专门为这些客户设计一些IP或模块,从而更好地实现零缺陷,减少因芯片问题带来的故障。

例如,自动驾驶的传感器等模组里有很多关键芯片,不仅芯片在设计、制造、封测环节要保证零缺陷,还要保证其在汽车运行中仍处于零缺陷。在一辆智能电动汽车的生命周期中,如果车上的芯片搭载了普迪飞的IP模块,就可以在自检中发现问题,并将问题及时报告给车上的软件,最终这一信息或将呈现在车载中控大屏上,车主得知后可将车开到原厂及时更换模组,避免事故发生。这一应用目前已在某自动驾驶系统模块中落地,未来若在自动驾驶以及电池系统中规模使用,将迈向汽车”零事故“愿景一大步”。

写在最后

对于汽车电子,零缺陷的要求如影随形,而且需要分析验证的数据越来越庞大,因此软件也需要不断创新。俞冠源谈到,普迪飞将把block chain(区块链)这一概念引入整个供应链,最大程度保障供应链的安全性与透明性,借此每一步信息都可以发散到全球,整个供应链既定事实无法更改,也可有效杜绝假芯片流入汽车产业带来的风险。同时,智能电动汽车本身发展日新月异,对软件的需求也在不断革新,普迪飞将巩固现有优势,未来也将投入更多资源,并寻求与更多产业客户紧密合作,有针对性地研发创新,满足这些需求。