11月21日,在由上海有色网信息科技股份有限公司(SMM)主办的2025 SMM白银产业链年会暨白银回收与应用产业大会——主论坛上,俄罗斯自然科学院外籍院士、上海第二工业大学资源与环境工程学院院长周全法分享了“现代银回收技术及其效能提升,白银回收市场展望”这一主题。

银回收的物理化学基础

•在现代,银的价值比金低得多;早期银价值远远高于黄金。

•自然界:银绝大部分以化合物状态存在,因而它的发现比金晚得多(距今5500~6000年)。

•马克思在《政治经济学批判》中提到:“金实际上是人所发现的第一种金属。一方面,自然本身赋予金以纯粹结晶的形式,使它孤立存在,不与其他物质化合,或者如炼金术士所说的,处于处女状态;另一方面,自然本身在河流的大淘金场中担任了技术操作。因此,对人说来,不论淘取河里的金或挖掘冲积层中的金,都只需要最简单的劳动;而银的开采却以矿山劳动和一般比较高度的技术发展为前提。因此,虽然银不那么绝对稀少,但是它最初的价值却相对地大于金的价值。”

•银是所有金属中导电和导热性能最好的金属,电导率达到6.3×10⁷ s/m,热导率为621 W/(m・k),因而成为制造光伏组件、电子封装材料和超导材料等最重要的导电导热材料。

•相关统计显示,2024年光伏组件用银量约占世界白银产量的17%(白银的最大工业用途)。

•未来世界最大的银矿。

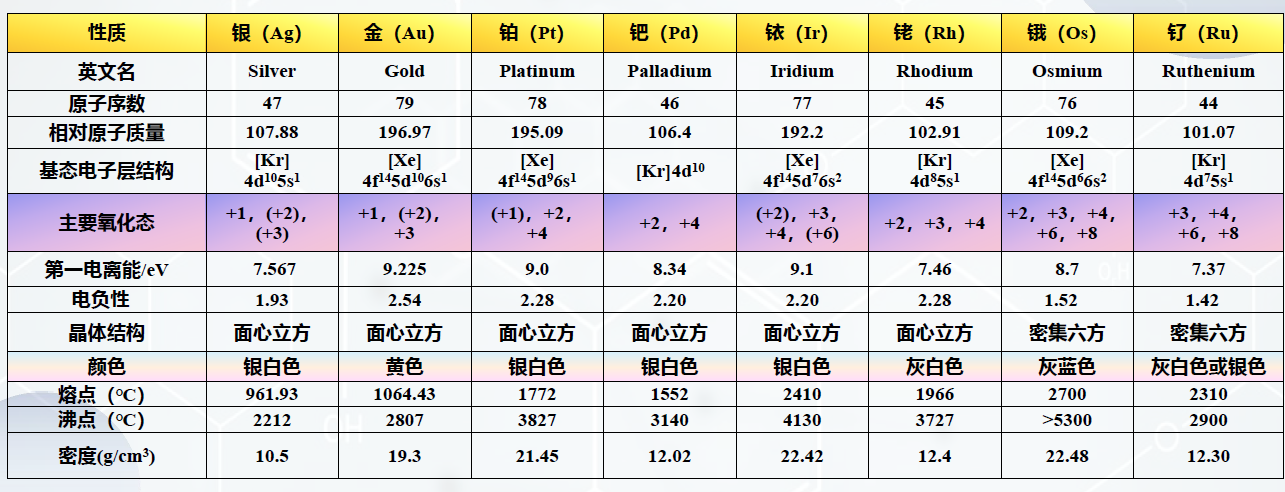

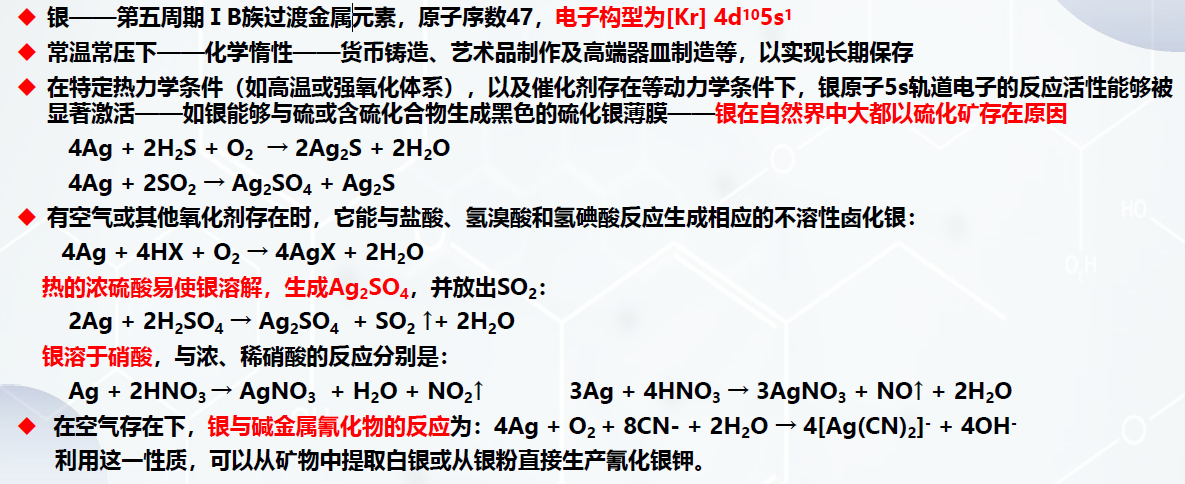

►银的元素和物理性质

►银的电极电位

氧化还原较为容易:Ag——AgNO3或其他化合物——Ag(粉体)——浆料——烧结还原。

►银的亲硫亲氧性

含银废料种类及回收技术

电子及新能源工业含银废料

•电器电子产品、废电路板、废光伏组件、电工合金、氧化银电池等产品类;

•废银粉、银浆、银渣、蜂鸣片、滤波片等过程废弃物;

•含银量差异大,需分类处理。

其他工业含银废料

• 化工及医药行业:镀银废液、贵金属深加工废液、催化剂废料等,成分复杂,处理难度大。

• 珠宝加工:银首饰、银器废料,纯度通常较高。

•摄影工业:胶片、定影液、银盐、金属银残留,纯度较高,易回收。

•医疗行业:医疗器械废料,需特殊处理,卫生要求高。

传统银回收工艺路线

•火法冶金——在高温条件下(利用燃料燃烧或电能产生的热或某种化学反应所放出的热)将矿石或精矿经受一系列的物理化学变化过程,使其中的金属与脉石或其他杂质分离,而得到金属的冶金方法。包括焙烧(或烧结焙烧)、熔炼、吹炼、蒸镏与精镏、火法精炼、熔盐电解等过程。

•火法冶金回收银——通过高温熔炼处理含银废弃物,利用银的熔点较低特性使其与其他金属分离。适用于处理银含量较高的废料,如银器、电路板等。

•熔炼过程中产生的废气需经过净化处理以减少污染,但能耗较高且回收率受原料纯度影响较大,对复杂混合物的处理效率较低。

•湿法冶金——将矿石、经选矿富集的精矿或其他原料经与水溶液或其他液体相接触,通过化学反应等,使原料中所含有的有用金属转入液相,再对液相中所含有的各种有用金属进行分离富集,最后以金属或其他化合物的形式加以回收的方法。主要包括浸出、液固分离、溶液净化、溶液中金属提取及废水处理等单元操作过程。

•湿法冶金回收银——通过化学试剂溶解银并进行提纯,适用于处理低银含量或复杂成分的废料。常用方法包括氨浸法、氰化法等,能有效分离银与其他金属。

该方法回收率较高,但需使用大量化学试剂,处理成本和环境污染风险需严格控制,且对设备要求较高。

常用金银废料回收工艺流程

其对常用金银废料回收工艺流程进行了介绍。

•金银晶体结构相似、废料中共生。

•回收银必须与回收其他有色金属结合。

•火法富集+湿法分离提纯。

银废料回收方法及可处理的相应废料

•金银晶体结构相似、废料中共生。

•回收银必须与回收其他有色金属结合。

•火法富集+湿法分离提纯。

其列举了含银废液中回收银、从废银料浆中回收银等相关案例进行了说明。

光伏组件中银的回收

制造端:技术、装备、市场

回收端:资源、环保、 技术、装备、产业

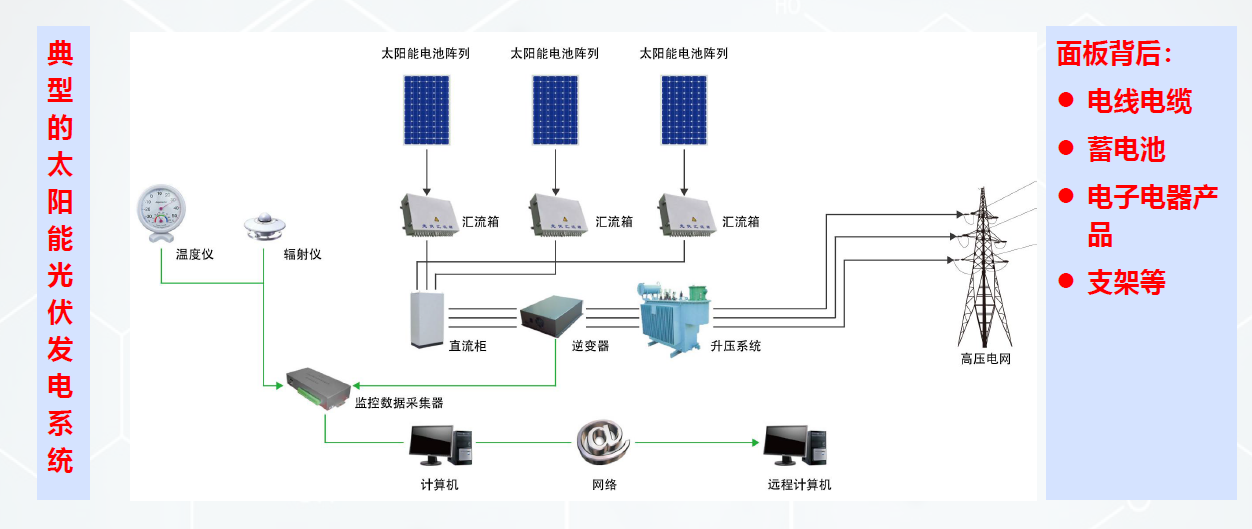

光伏发电的主要形式

集中式光伏发电、分布式光伏发电、户用光伏发电。

其对晶硅太阳能组件的制造流程进行了阐述。

组件构造

通过特殊工艺,将太阳能电池片、正面盖板、背板封装成一个整体——太阳能发电器件。

称其为组件或太阳能电池组件。

八大主材

电池片、焊带、玻璃、EVA、背板、边框、硅胶、接线盒。

►电池片

基本组成单元;组装拼接得到组件。

分为单晶硅、多晶硅、和非晶硅(薄膜组件)。

光电转换效率:单晶硅为17%,最高的达到24%;多晶硅:15%左右。

►焊带

作用:串焊材料;焊带质量直接影响光伏组件电流的收集效率和组件功率;

材质:铜基材外面包裹一层锡铅合金(如:SnPb40,锡铅比为60:40);

特点:熔点低,流动性好,收缩性小;韧性良好,软硬适宜,表面光滑;高温下会侵蚀银——造成“过焊”不良。

►玻璃

作用:透光,提高组件发电量;支撑,增强组件强度;密封,保证水汽不易透过,增加组件的可靠性。

类别:成型方式——浮法玻璃和压花玻璃;都是平板玻璃,钠钙玻璃,都要经过熔化和退火工艺;不同点:浮法玻璃采用浮法工艺:主要设备有熔窑,锡槽,退火窑,冷端;压花玻璃采用压延工艺:主要设备有熔窑,压延机,退火窑,冷端;

钢化玻璃:用浮法玻璃作为基片,对浮法玻璃先进行切割、磨边、倒角等外形预加工,然后再在钢化炉中进行热处理(先均匀加热至适当温度,然后再急剧冷却),这样处理之后,会让玻璃的硬度、强度大大提高。

►EVA

Ethylene-Vinyl acetate copolymer:VA含量在25%—40%的乙烯、醋酸乙烯脂的共聚物。

组件封装材料,常温下无黏性,受热发生交联反应,由线性结构变为网状结构,形成热固性凝胶树脂。

作用:将电池串“上盖下垫”,将电池串包封,并和下层保护材料玻璃,上层保护材料TPT(聚氟乙烯复合膜),经过抽真空/层压粘合为一体构成组件半成品。

特点:只能使用一次,经固化处理后,再次受热不熔化。

►背板

作用:将电池片/EVA与空气隔绝 ,抗氧化和抗潮湿性、电绝缘性,保护和支撑电池片;

种类: TPT、KPK、 TPE、 KPE 等;TPT/KPK背板都是双面含氟背板,“T”是指美国杜邦公司生产的Tedlar薄膜,学名聚氟乙烯(PVF) ;“K”是指法国阿科玛公司生产的Kynar,学名聚偏二氟乙烯(PVDF)。

三层结构:外表层:含氟薄膜-聚氟乙烯薄膜(PVF),厚度一般在37μm左右,耐气候、抗UV紫外、耐老化、不感光等;中间层PET:聚酯材料薄膜,乳白色或浅黄色、高度结晶的聚合物,表面平滑有光泽,厚度一般为250um水气阻隔性、电气绝缘性、尺寸稳定性,易加工性及耐撕裂性等;内层(EVA粘结层):TPT/KPK使用的背板内层是改性过的含氟薄膜;TPE/KPE的内层是粘结性强的EVA膜或PE膜。

►边框

因钢化玻璃四周比较脆弱,做平板组件必须有边框来保护四周边缘。

太阳能组件边框一般采用是铝合金、不锈钢边框。

边框+硅胶打边:加强组件密封性能,提高整体机械强度,便于组件运输和安装。

►硅胶

♦单组份

边框胶:组件封装材料,与铝边框粘结,将组件封装起来,起到密封层压件,防止水分渗透、接触EVA,避免组件被腐蚀。有机硅胶还起到缓冲、减小外力冲击;

线盒底座胶:粘结接线盒,其优异的防水防火密封性能,对于光伏组件有非常好的保护作用。

♦双组份

灌封胶(AB胶):保护接线盒内部引出线/二极管等元器件处于一个密封的状态中,达到防水、防潮、透气、绝缘的总用。

►接线盒

结构:盒体、线缆及连接器三部分;

作用:连接并保护太阳能光伏组件,同时将光伏组件产生的电流传导出来。

此外,其还对魔术贴/纸护角/纸护楞、打包带、缠绕膜等辅助材料进行了介绍。

其还阐述了组件工艺流程图、组件生产过程产生的废弃物等内容。

►装机量逐年快速递增

2025.02——我国风电光伏发电装机1460GW【光伏发电装机930GW,风电530GW】>煤电装机1450GW。

中国光伏组件退役高峰起始年——2025年,105 万吨(2025 年)、 2000 万吨(世界占比1/4,2050 年),光伏组件——理论寿命25-30年,实际寿命10-15年。

1MW组件约55吨,现有装机总量3650万吨。

►自然灾害和发电效率加剧退役

自然灾害:3-5%的光伏组件被损毁;年产生量约100万吨左右

2000年左右装机组件:即将退役或已经退役(因发电效率和组件价格)

遵循工业产品生命周期:原料-产品-废料-再生资源或安全处置

小结:

光伏发电——中国名片。

退役光伏组件——数量巨大。

价值巨大——研究+产业。

基本属性

资源性与污染性并存。

污染:静态极低;动态较高。

资源:有色及稀贵金属、半导体材料、无机非金属材料、高分子材料等。

其还从退役晶体硅光伏组件中再生资源的经济价值估算以及环境管理等角度进行了阐述。

六大重点任务

《关于促进退役风电、光伏设备循环利用的指导意见》6项重点任务

一是从绿色设计出发,推动回收利用便利化。【如EVA;背板塑料;寿命设计......】

二是明确处理责任主体。要求集中式风电和光伏发电企业承担退役新能源设备处理责任。【生产者责任延伸制 (EPR)的主体责任转移!】

三是畅通回收利用渠道。推动探索多种回收模式,产业链上下游共同推动设备回收。

四是提高再生利用技术水平。强化光伏组件中层压件、边框、接线盒等的高水平再生利

用。

五是稳妥推进再制造。部署光伏逆变器等关键零部件实施再制造。

六是明确无害化处置要求。部署光伏设备回收利用处置全过程环境污染防治的监管力度。

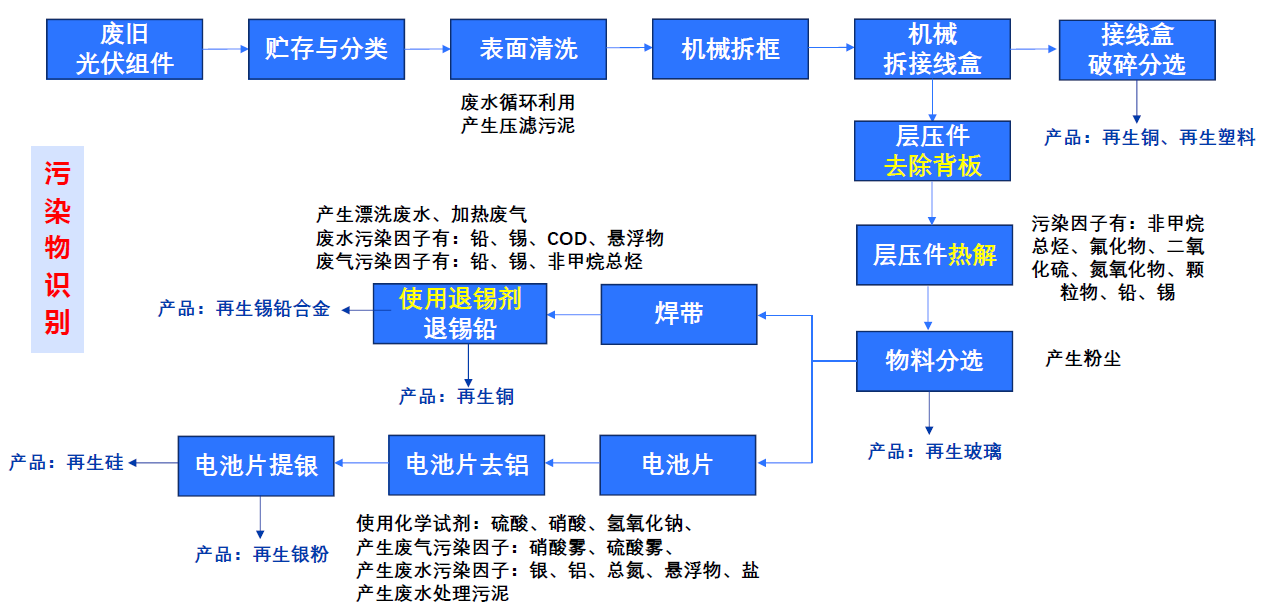

污染物识别

废弃光伏组件资源化利用本质:多层紧密结构材料的分离与元素循环。

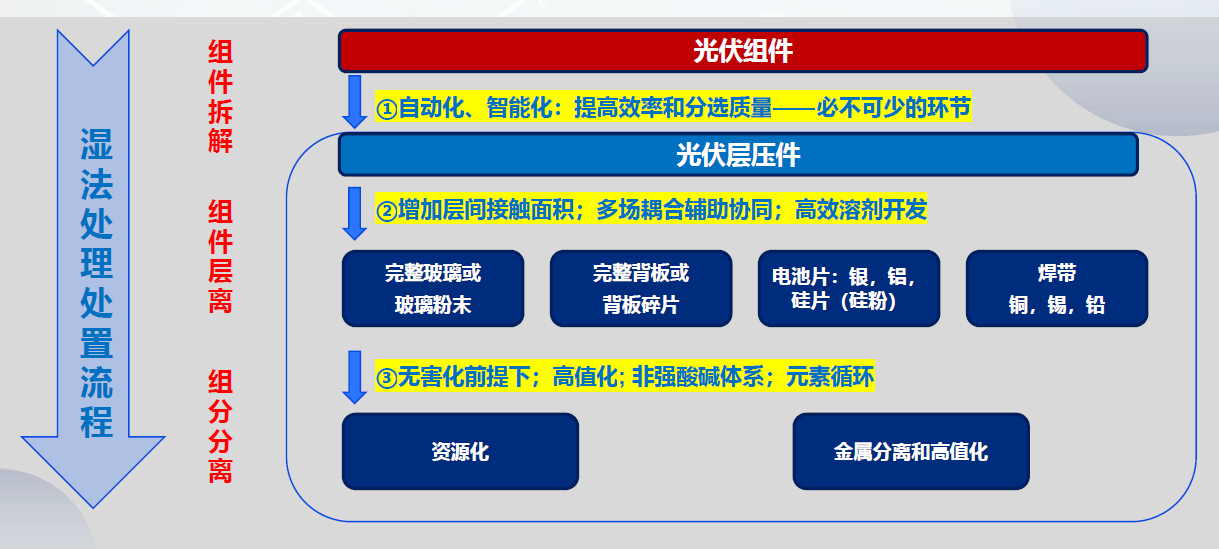

湿法处理处置流程

(1) 部件拆解及层离:铝边框,接线盒,焊带,分离玻璃和电池片等。

(2) 组分分离: 硅,银,铝等。

(3) 关键材料深加工:银-银浆; 硅-硅料;铝-合金; 元素循环。

传统分离工艺

通过酸刻蚀,溶解获得硅片,以及银,铝等金属溶液;进一步通过还原电解获得金属银,铝等。

其还对项目组已做工作:按工序设置课题-技术及装备开发同步-前后工序无缝对接-产业化系统集成等进行了介绍。

材料保级利用与元素循环

•铝合金边框的保级利用——冶金方式调节成分、结构,边框铝合金。

• 焊带的保级利用——冶金方式调节成分、结构,光伏焊带。

• 银元素循环——不经过纯金属状态,在回收过程中加工成光伏用银粉和浆料。

废料银回收技术与市场展望

重视预处理,物理分离优先

•物理分离技术利用物理特性如密度、磁性等进行银的分离,包括重力分选、磁选等方法。

•该技术对设备依赖度较低,操作简便,适用于初步分离或处理简单混合物。但对细颗粒或复杂合金的处理效率有限,常作为其他回收工艺的预处理步骤。

短流程、选择性化学提纯技术

•化学提纯技术通过选择性化学反应提取银,如置换反应、离子交换等。

•现代技术结合了高效试剂和先进设备,能实现高纯度银的回收。

•该方法灵活性强,可处理多种废料类型,但需严格控制化学反应条件以提高回收效率和减少污染,对操作人员技术要求较高。

设备自动化升级

•引入智能控制系统和先进传感器,提升银回收过程的精确度和效率。

•自动化分选、熔炼和提纯设备,提高生产连续性和安全性。

•数据监控和反馈系统实时优化工艺参数,提升回收率和资源利用效率,降低能耗和运营成本。

反应条件优化

• 化学试剂种类、浓度、反应温度、时间等参数。

•实验数据分析和模拟:确定最佳反应条件。

•回收-深加工一体化:不经过纯银状态,在回收过程中深加工成电子化学品。

节能减排措施

实施节能减排措施,如使用高效节能设备、优化工艺流程、回收余热等,能显著降低能耗和碳排放。

采用清洁生产技术和无害化处理方法,减少废水、废气和固体废弃物的产生,提升整个回收过程的环境友好性,符合可持续发展的要求。

资源循环利用体系

•建立完善的资源循环利用体系,包括废料分类、回收网络、处理中心和再利用渠道等,提升白银的回收率和利用效率。

•通过产业链各环节的协同合作,实现资源的最大化利用,减少资源浪费和环境污染,为白银回收市场的长期发展提供坚实保障。