在由SMM主办的2025SMM(第二届)华南铝产业大会-铝熔铸及挤压技术论坛上,湖南鑫政科技集团有限公司 研发设计中心总监 曹兴强围绕“基于全产业链的铝循环商业新范式探索”的话题展开分享。

行业之困

存量时代的四大共同挑战

全球铝工业正同时陷入 资源、成本、环境与废料 的“四困”叠加,增量市场见顶,唯有挖掘存量循环价值,方能打开二次增长空间。

资源之困:高品位铝土矿稀缺,原铝生产能耗占全球电力近4%。

成本之困:电价与氧化铝价格波动,使成本曲线陡升,经营压力巨大。

环境之困:“双碳”约束下,吨铝约12吨CO₂排放成政策高压线。

废料之困:线性模式已累积近3亿吨,退役铝材无法回流。

破局之道

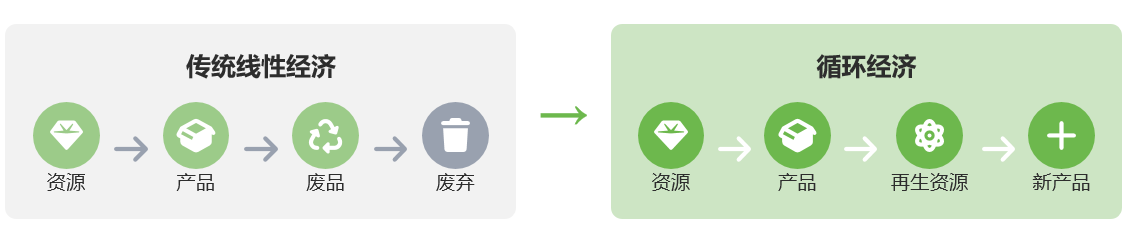

从“线性”到“循环”的范式革命

“产品即原料”新范式将“终点”前置为“原料入口”,出厂即被定义为未来可精确回收的精炼料,实现螺旋式增值。

“产品即原料”的三大核心支柱

支柱一:可循环性设计

在产品研发阶段,就考虑材料的 易回收性、易拆解性和成分兼容性 ,杜绝因成分冲突造成降维回收。

支柱二:逆向物流体系

建立稳定、高效、低成本的废旧产品回收网络与渠道,通过 押金制、以租代售 等方式确保废料回流。

支柱三:再生技术保障

具备将废旧产品转化为高品质再生原料的 熔铸、净化与合金化技术 ,实现废料的高值化利用。

实践之路

鑫政铝模大循环

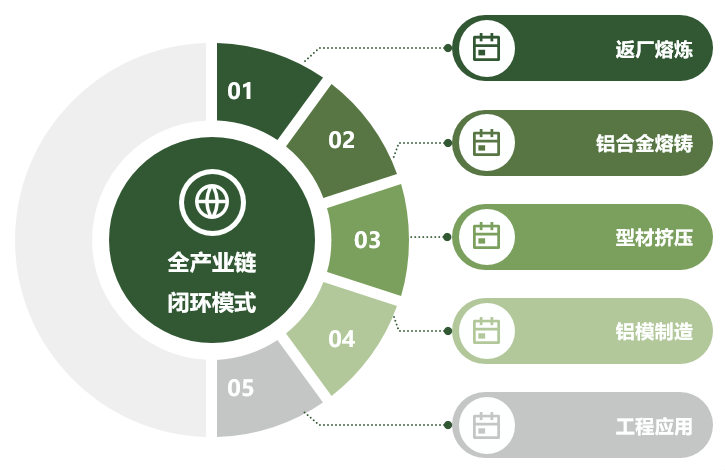

经过二十多年的技术沉淀和积累,鑫政成功打通铝产业链前端原材料、中端铝精深加工、后端各行业应用的各个环节,构建从研发设计、铝材熔铸、型材挤压、精深加工、售后服务、回收循环为一体的铝加工全产业链。通过引进国际领先的全自动化铝产业链生产设备,科学规划工艺布局,严苛把控产品质量,不断改进生产工艺,创新推出铝模大循环产品模式。

鑫政科技:

全产业链闭环模式

打通铝合金熔铸 → 型材挤压 → 铝模制造 → 工程应用 → 回收拆解 → 返厂熔炼的完整内循环,实现“铝不落地、料不降级、价值不缩水”。

核心数据:

年循环量 2.2万吨 | 理论损耗 < 1.2%

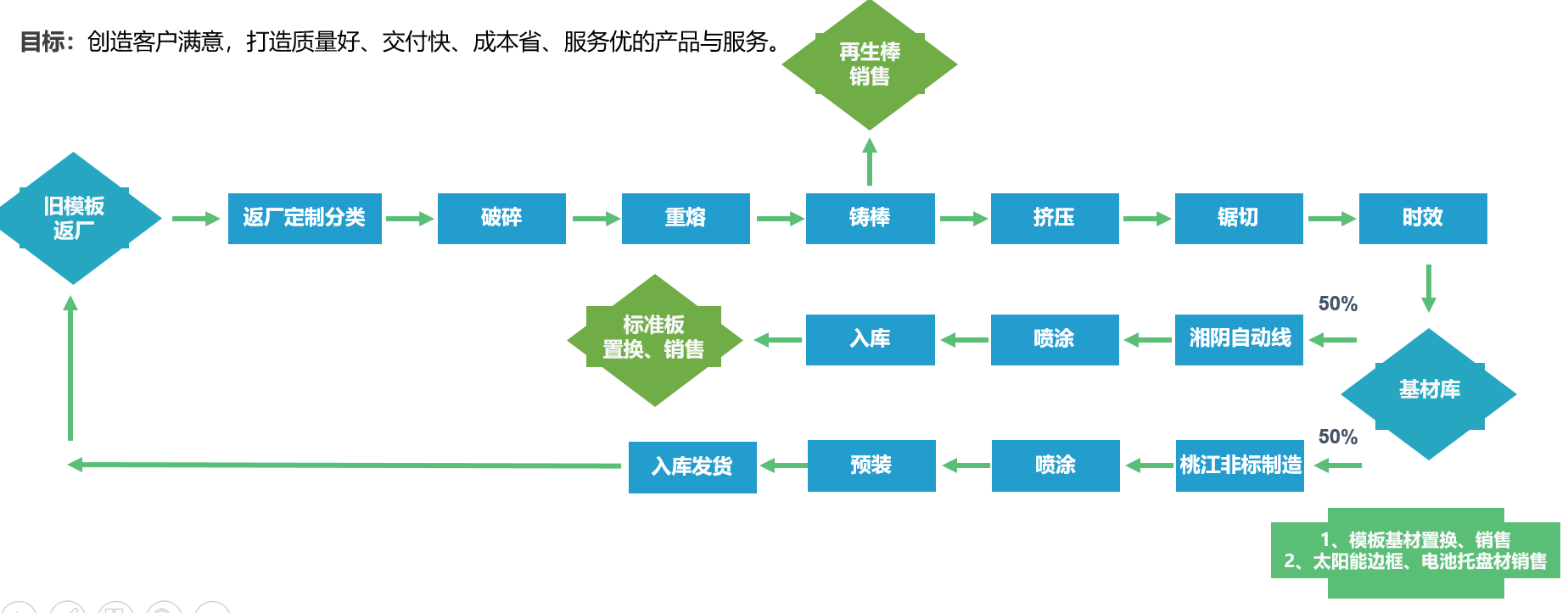

铝模大循环工艺设计

从铝件旧板返厂→分类定置→破碎→重熔→圆棒→基材挤压锯切→自动化生产线加工成品→分拣发货→工地完工返厂等环节,形成铝材原料循环利用的闭环过程。

目标:创造客户满意,打造质量好、交付快、成本省、服务优的产品与服务。

建筑铝模的“二次生命”

前世:作为产品

采用统一肋厚、卡槽的6系合金,设计阶段即考虑 日后高效回收与再生 。

今生:作为原料

通过 自动破碎、涡电流分选、成分分析 ,精准掌握回收料成分,为熔炼提供数据基础。

再生技术的核心突破

挑战:建筑回收料成分复杂,表面附着混凝土、油漆等,如何保证再生铝品质?

专属熔炼工艺:

“三段式”熔炼:低温烘干 → 中温复合精炼 → 高温真空脱氢,针孔率00g Al。

合金精准调配

在线成分微调系统,10分钟内完成牌号切换,确保性能超越原生材料。

严苛质保体系

再生铝棒经T6处理后,屈服强度超260 MPa,延伸率12%。

价值之实

新范式带来的三重价值重塑

经济价值:再生铝成本较原生铝低8-12%,价格与LME脱钩度提高30%,循环板块毛利率提升至22%。

环境价值:每使用1吨再生铝减少10.3吨CO₂排放。

客户价值:提供“零碳铝”溯源标签,助下游企业达成ESG指标,并以“等量置换”创新服务锁定长期订单。

未来之思

未来之思:共建铝循环生态系统

独行者速,众行者远。单个企业的闭环是高效的,但行业的未来需要更广阔的生态。我们倡议:

标准共建:建立统一的再生铝材料标准与溯源体系。

技术共享:开放复杂废料分选等共性技术专利。

网络互联:推动跨企业回收网络联盟,提升整体效率。

总结

总结:核心观点回顾

“产品即原料”不是简单的废铝回收,而是把 循环基因 植入产品设计、商业模式与产业协作的全景式变革。

它让铝材料在每一次生命周期都保持 同等高价值 ,实现从“一次性消费”到“永续资产”的跃迁。

这一范式是铝产业实现 高质量发展 的关键路径,为整个金属材料行业提供了可复制的可持续发展范本。