在由SMM主办的GBRC 2025 SMM电池回收与循环利用产业大会-动力电池回收论坛上,中科合肥技术创新工程院/安徽中科新能智能科技有限公司主任/董事长 张洋围绕“锂电池回收降本增效新技术及人工智能赋能应用实践探索”的话题展开分享。

行业综述

原生锂资源—全球

美国地质调查局2022年世界锂资源量及储量(金属量万吨)

美国地质调查局2022年报告显示,全球锂资源量超过8900万吨(储量2200万吨),合碳酸锂4.5亿吨,其中卤水型锂资源占60%以上。

未来几年锂行业不受限于资源,但长期有资源特性,特别是锂盐需求达到300万吨/年以上时)。

综合锂资源—我国(65%依赖进口)

原生锂资源:锂矿、盐湖卤水

在具有工业价值的锂矿中,锂辉石、锂云母和盐湖卤水锂矿是锂铷铯钽铌铍的重要原料。

江西锂云母最丰富的省份之一,拥有的铷铯位居全国首位;

四川锂辉石,钽铌铍伴生;

青海盐湖,锂硼伴生;

除盐湖卤水锂矿用化学处理方法提锂外,锂辉石和锂云母均经过选矿提锂及化学提锂。

锂伴生稀有金属多,提取价值大。

退役锂离子电池及废电芯边角料

二次锂资源、电解铝渣。

锂资源需求及供应两旺且短期供大于求,将减产4-14%

全球锂资源供需持续增长,中国锂化工产能持续增加。

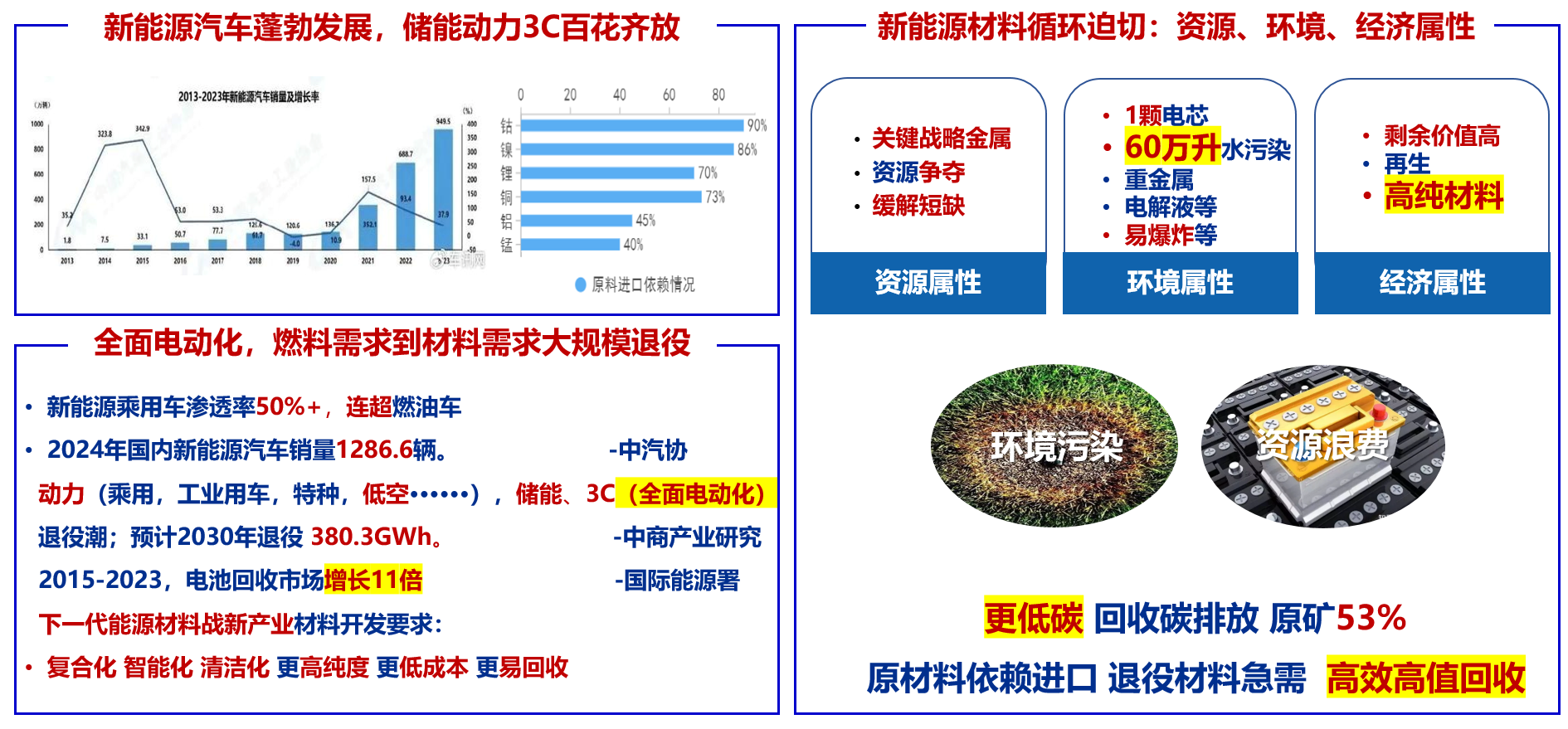

锂电池回收利用必要性及市场规模

中国动力锂电池退役刚刚起步,预计未来规模达TWh级别。2027年电池报废量急剧增加,预计2032年电池报废量超1TWh。

锂电回收企业数量激增,天眼查数据显示 ,2021年动力电池回收企业注册量暴增至2.22万家;

2022年动力电池回收企业注册量暴增至3.8万家;

2023年动力电池回收企业注册量达4.1万家;

截至2024年12月,注册“电池回收”的企业达到16.2万余家。截止2025年3月21日,相关企业17.2万余家。

回收市场现状 :格局不稳定 ,新进入者众多 ”卷”。

相关政策

两会首次将“动力电池回收”写入政府工作报告;发改委等多部门印发“十四五”循环经济发展规划通知,动力电池回收行动是11个重点工程之一;

到2030年,大宗固废年利用量45亿吨。-中共中央国务院:《关于加快经济社会发展全面绿色转型的意见》;

首次将报废交通运输工具和报废非道路移动机械作为大件垃圾;-2024.4《固体废物分类与代码目录》和《固体废物污染环境防治信息发布指南》;

2025.2.国务院-常委会审议通过《健全新能源汽车动力电池回收利用体系行动方案》。

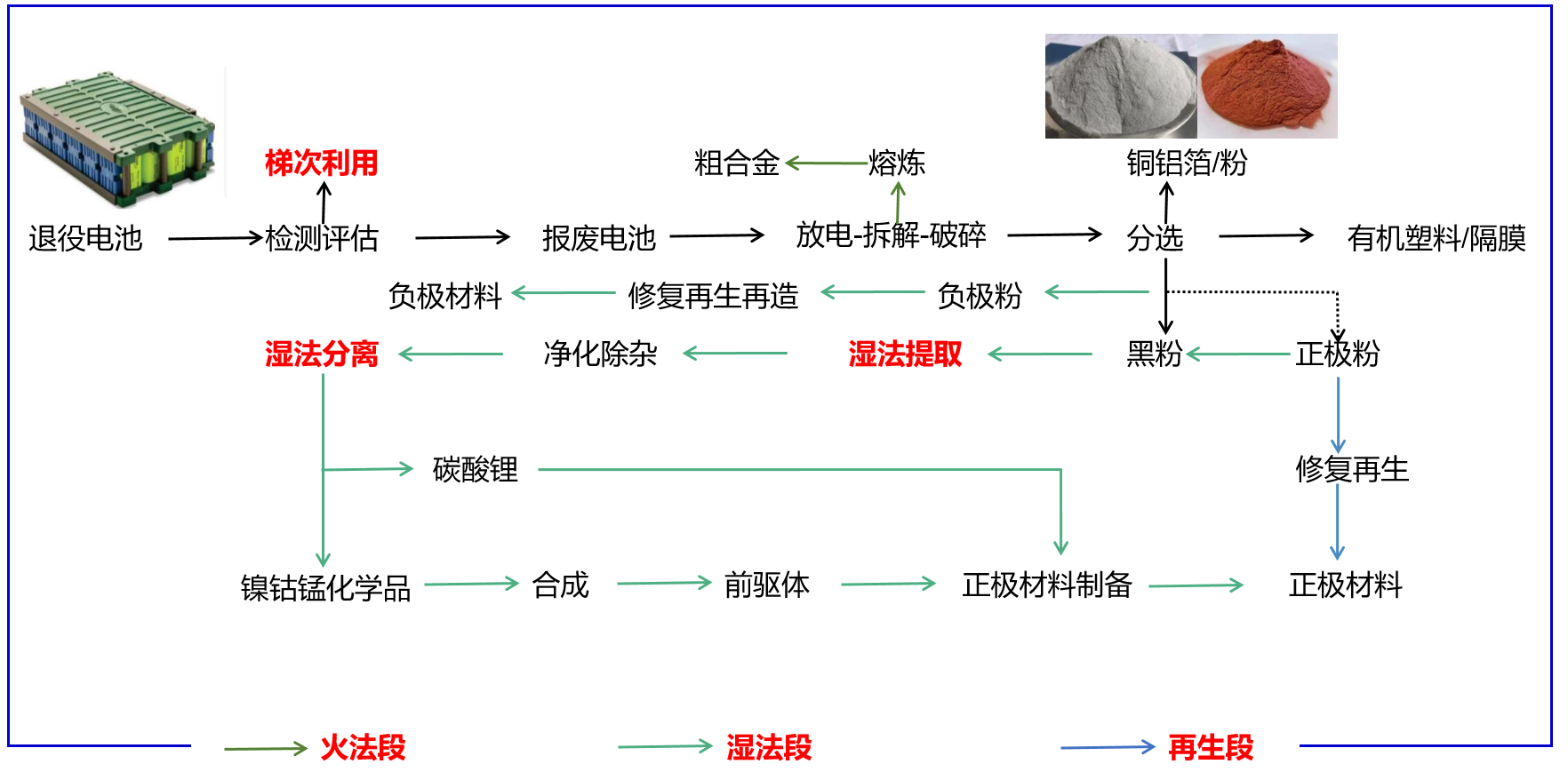

退役锂电池总体回收技术路线

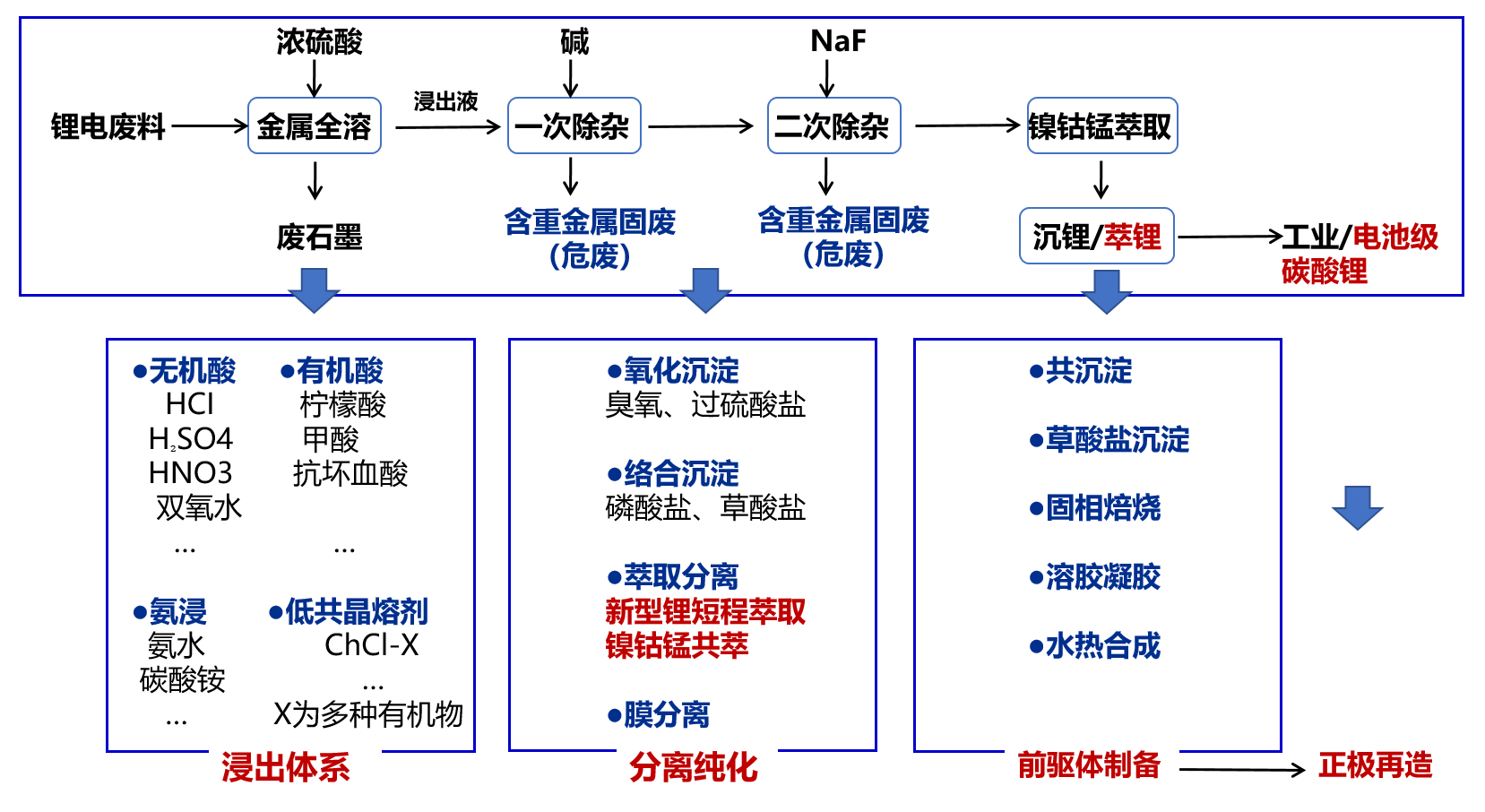

国内锂电池回收-湿法工艺段关键元素循环技术

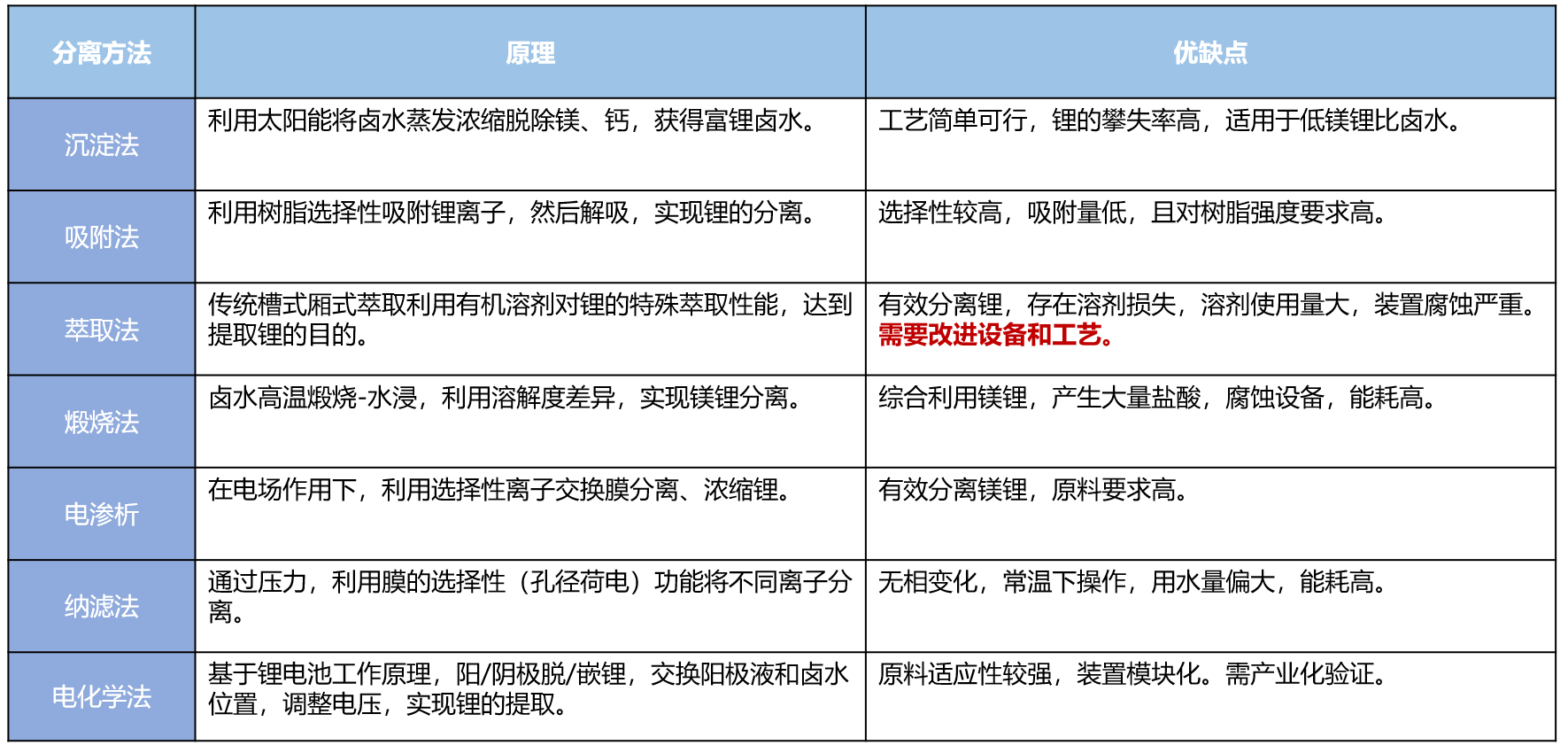

锂溶液锂离子回收提纯方法对比

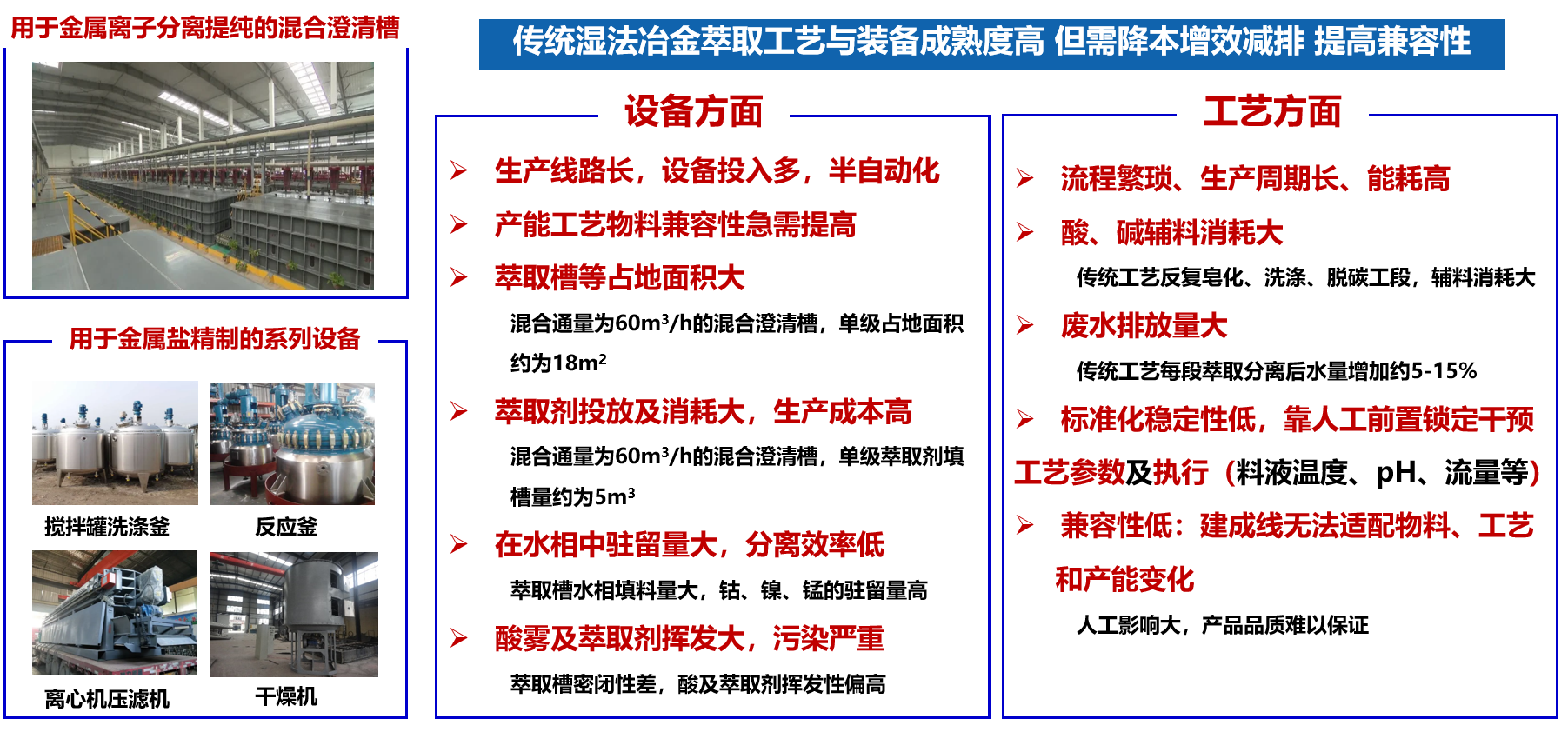

现状及痛点

回收体系“小散乱”,回收技术“长高低”,超额投建,低质生产力过剩,兼容极差

行业大面积亏损

•综合表现:资源化,无害化,规范化水平低

•工艺技术:变革性技术少,投资大验证难,适应不足

•回收体系: 渠道不规范不成熟,满产率极低,摊销大

•再生利用:收率低流程长,污染大、能耗及物料消耗高,占地大、工况经济性差

•装备成套:设备多,与工艺脱节

•产品:低门槛初级1-2N, 卷!

截至目前:工业和信息化部共发布五批白名单,白名单审查提高标准。

湿法回收痛点

回收体系“小散乱”,回收技术“长高低”,超额投建,低质生产力过剩,兼容性差,行业大面积亏损

降本增效技术

精细化柔性拆解价值

直接增收+间接降本 :湿法前焙烧过程及 除杂流程减半、 耗材用量大幅度缩减;

缺点:对来料一致性有要求(解决方案,带电破碎后精细分选,如何精分?)

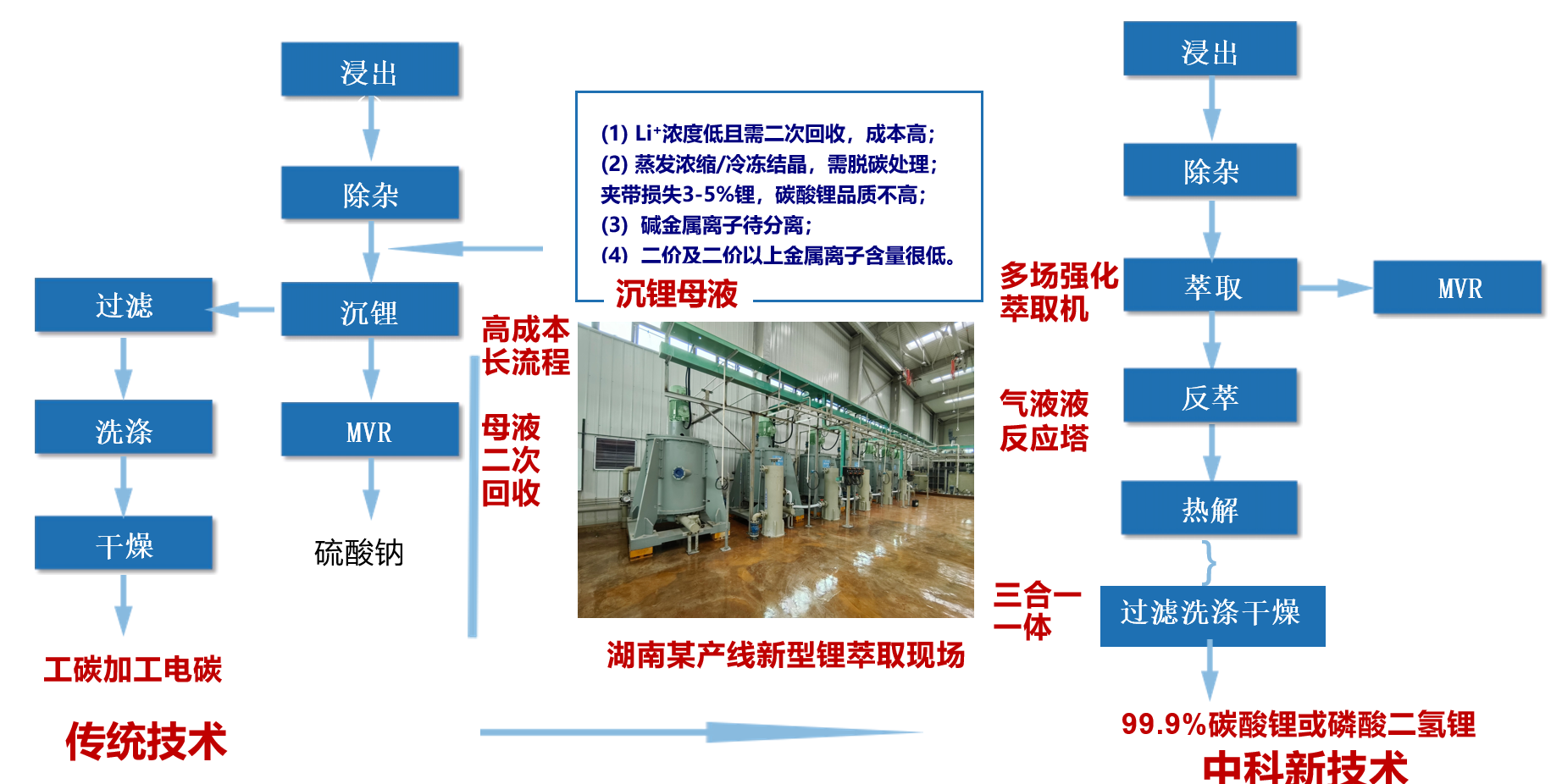

高浓度卤水及低浓度沉锂母液短程提锂碳化前置对比传统

高浓度卤水及低浓度沉锂母液短程提锂碳化前置

目标:

1、 萃取率超99.5%

2、纯度超99.5%,收率+5%,领先99%

3、生产成本降低30%

4、场地减少60%

5、工艺设备占地减少 70%,车间人员减少 50%+

场景:

1.原液及沉锂母液提锂

2.碳酸盐型盐湖提锂

3.电池浸出液及提取钴、镍、锰等二价金属后的萃余液提锂

4.吸附法、电化学法、膜法等卤水中 除镁之后的含锂溶液提

5.含锂芒硝中锂的提取

6.其他含锂溶液提锂

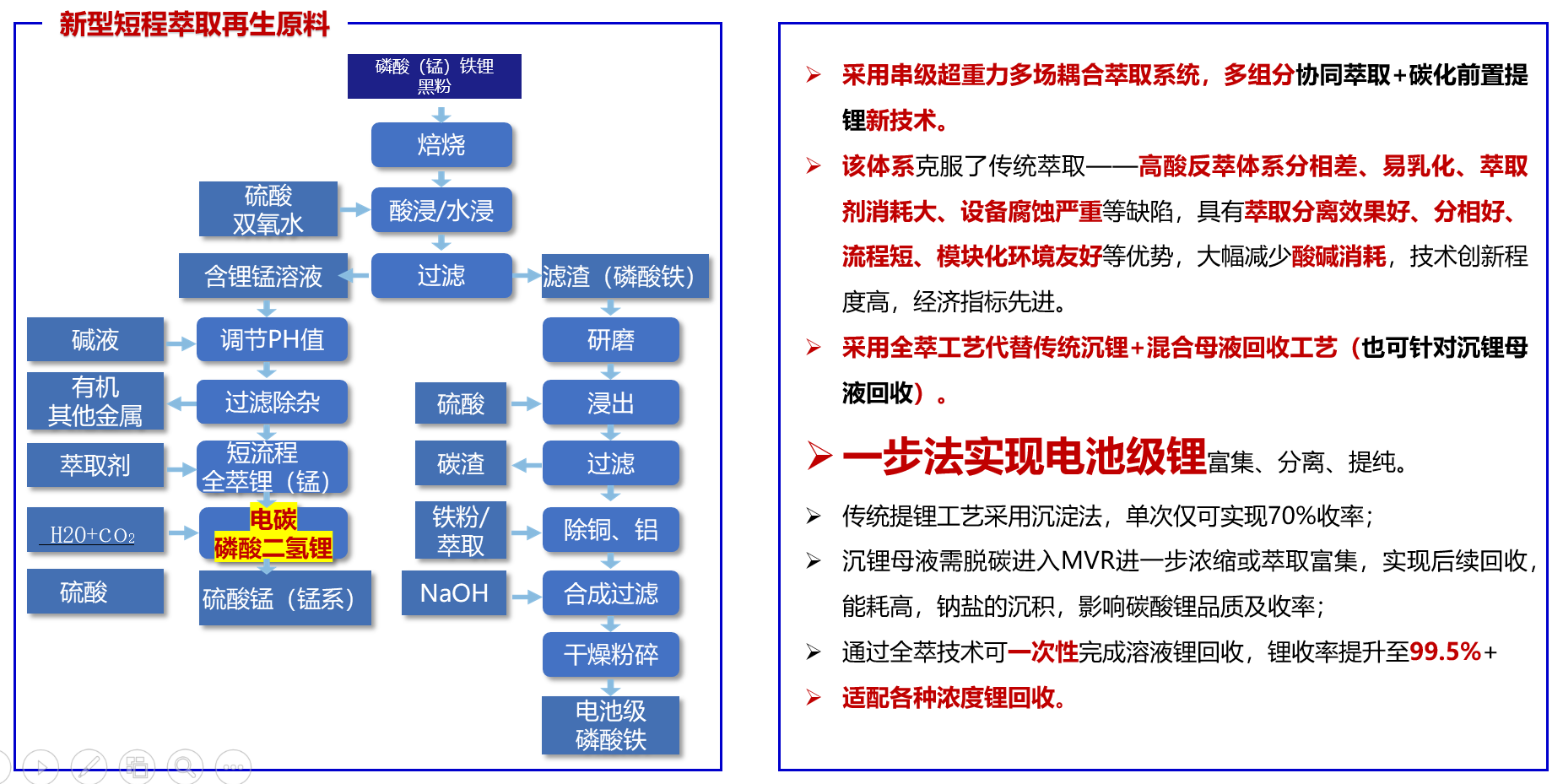

关键因素及解决

1、 过程PH值控制

2、 OA控制

3、 高反萃率

4、系统性水平衡

5、 设备选择

1、技术路线高浓度卤水直接萃锂结合碳化前置技术

2、 全密闭全防腐离心萃取+气液液反萃+过滤洗涤干燥一体+MVR

3、短流程一步法电碳、磷酸二氢锂

磷酸(锰)铁锂正极回收

此外,他还介绍了三元正极回收-超重力单萃镍钴锰 前提锂全萃+碳化前置的相关情况。

技术装备系统一体化

新型清洁短程 高性能提锂装置体系:萃取原理

萃取原理:利用物质在两种互不相溶(或微溶)的溶剂中溶解度或分配系数不同,使溶质物质从一种 溶剂内转移到另外一种溶剂的方法,用于元素分离、纯化和富集

目的是:

1. 提取目标元素:从大量杂质中选 择性提取目标元素,一般目标元素浓 度较低,杂质元素多而且浓度大。

2. 目标元素纯化: 目标元素浓度大, 杂质元素少而浓度低,选择性萃取杂 质元素。

优点:

最简洁有效水溶液回收锂技术,萃取技术与超重力离心技术结合集混合分离一体,

1.连续运行、处理量大、效率高、成本低、萃取剂循环使用、固废极少。

2.选择性高:分子识别、化学键强弱、氢键、溶解度、反应动力学等萃取因子混合传质;

3.平衡速度快一萃取过程一般在几分内完成,分相快(超重力强化萃取);

4.提取率和纯度高:萃取级数与提取收率,洗涤级数与产品质量,正相关;

他还介绍了精准分离 极具竞争优势液液-固液分离技术(源自最难聚变同位素萃取提纯多场强化)的相关细节以及中科院大科学装置,多维感知ai+中央系统的优势等情况。

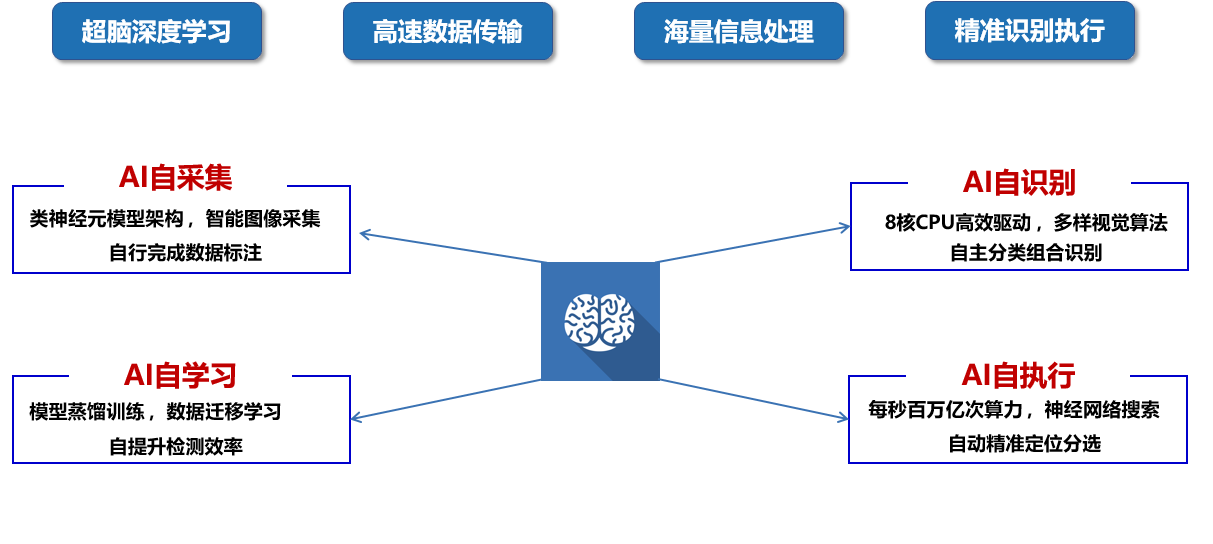

AI赋能

AI赋能-超脑深度学习自适应平台支撑多场景应用

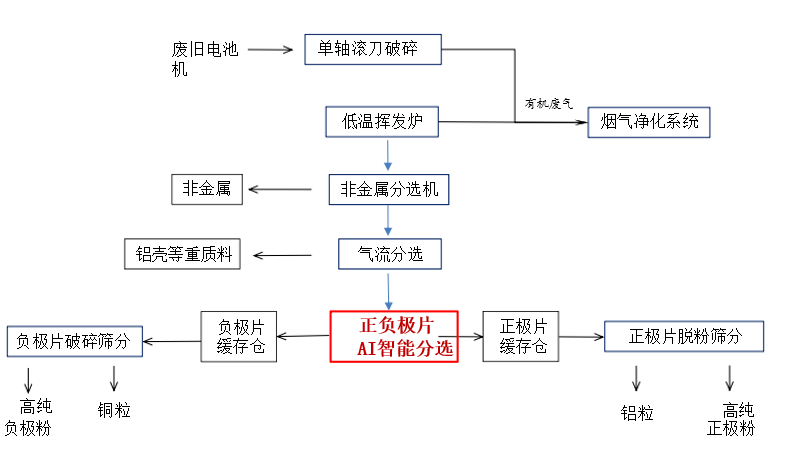

AI赋能1-废旧锂电池正负极片智能分选精细化回收

提高正极粉纯度

提高正极粉纯度,正极片脱粉,正极粉不含铜,湿法冶炼减少除铜工序

负极粉分离

负极粉分离,更高经济价值,传统打粉产生混合粉,湿法冶炼,酸浸后石墨变成危废,需付费处置

物理修复再生基础

正极粉纯度提高,几乎不含铜,铝杂质含量 减少,为物理和湿法再生修复创造条件

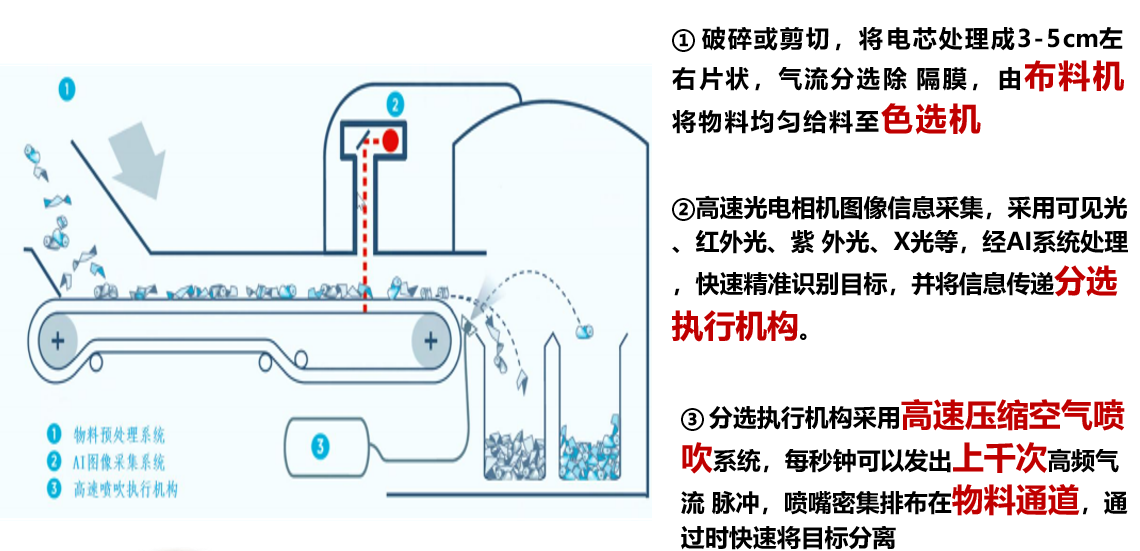

正负极智能分选技术核心技术依托

多光谱复合成像技术:通过对X光/可见/红外图像的多光谱融合 ,以及多个波段 红外图像的融合 ,从物体密度、表面特征和材质等方面对 物料进行多维分析 ,有效提高物料分选的能力。

远程运维技术:综合运用4G、5G、485、CAN及以太网等多种通信方式, 实时掌控设备运行状态 ,通过大数据技术在线配置方案、 分析解决设备问题。

SOC技术:数据处理的灵活性和能够处理海量数据的性能相结合的图像数据处理平台。

AI智能视觉技术:采用多种图像识别算法 ,精准辨别良品与不良品之间的细微差异 ,实现精细化、高选净的分选需求。

边缘计算技术:采用GPU、FPGA等智能硬件在边缘节点同步完成数据采 集和运算 ,减少数据传输 ,提高数据安全性和设备工作的实时性。

迁移学习算法技术:使用最新的迁移学习、 自学习等算法 ,在预训练模型基础上 ,仅需采集少量样本 ,就可得到高精度的检测、分类模型 ,提高系统安装调试速度。

深度学习技术:采集大量物料样本 ,基于人工智能深度学习算法预训练;算法模型 ,实现待检物料的在线检测、分割、分类。

正负极智能分选实施架构

AI赋能2-湿法再生提纯 AI+

湿法冶金锂电池多元素再生提纯AI赋能:

工艺设计智能化

•多变量AI建模,精准匹配最优分离路径

•工艺智能重构,提升纯度、降低能耗

生产运维数字化

•实时传感+边缘计算+端到端,毫秒级动态调控

•闭环数据训练,自进化模型

•风险预警+系统主动干预,保障稳定安全

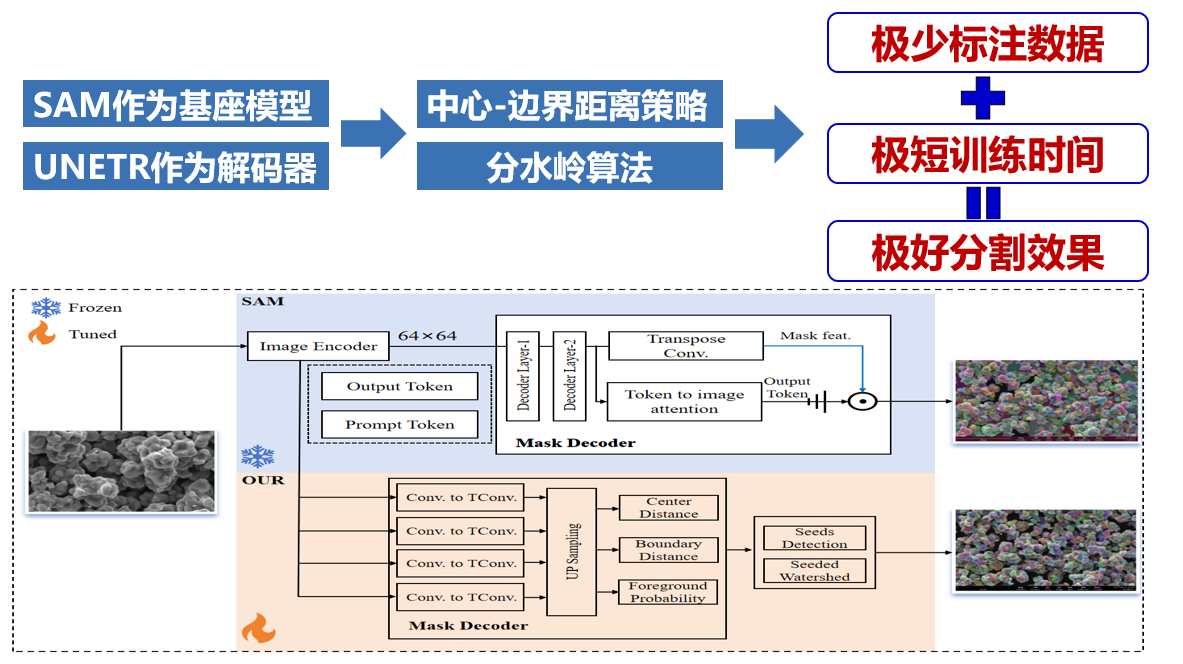

AI赋能3-修复、再生正极材料智能质检

对修复或再生合成的磷酸铁锂、三元锂等锂电池材料(修复料、原料、一烧成品、二烧成品)使用SEM成像,观察原材料和中间体微观结构判定产品质量是否合格。

使用SEM成像方式判断锂电池材料是否合格是当前主流手段。

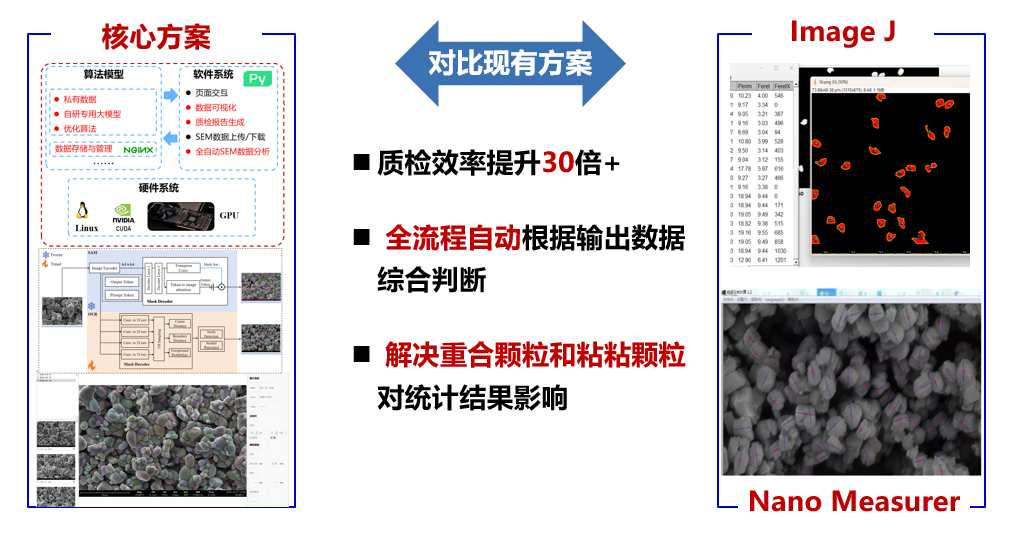

AI赋能-正极材料(修复、再生,新料)智能质检功能目标

扫描电镜机器视觉大模型+交互式智能操作平台+高性能硬件

对SEM图像中颗粒检测识别,计算相关数据,实现锂电池材料质量评估,实现全自动智能化质检。

场景痛点

合格产品

1.7μm<平均粒径尺寸<2.2μm

细粉风险

平均粒径尺寸<1.7μm

颗粒偏大

平均粒径尺寸>2.2μm

手工标注工作量大;人工判断差异性大;其它辅助质检体系效率低

模型搭建

功能突破

先进视觉大模型:业内领先水平超原始SAM视觉大模型,兼容多场景SEM图像分析;

交互式软件:多功能交互式软件,多维数据分析,大幅降低人工误差;

高性能硬件:装配高性能服务器支撑模型和软件运转,确保长期运行稳定。

应用价值

经济效益

降本增效

全自动质检流程,不依赖高额人力,效率极大提升

静态回收期:1.39年 年均成本降低:87.8%

营收增长

有效提升锂电池材料质检质量

极大降低人工导致材料废弃等情况,提升产业营收

社会效益

推动大模型应用

开创视觉大模型技术应用于工业领域新应用场景这为后续相关研究提供宝贵实践经验,推动大模型技术发展应用

推动行业水平

将极大提高工业领域SEM图像分析效率,降低人工操作误差,优化生产流程,提升产品质量