新型电池片时代来临,TOPCon、HJT、XBC等效率潜力更大的新型电池新技术纷纷涌现。激光是光伏电池实现降本增效的有效技术,在刻蚀、开槽、掺杂、修复以及金属化等领域均体现出相较于传统技术的明显优势,我们认为激光技术在各类电池技术中都有广阔的发展空间。

摘要

TOPCon:激光掺杂提升效率,有望复制PERC SE成为标配工艺。硼在硅中扩散慢,常规扩散方法难度高,而激光掺杂具有低损伤、高效掺杂等优势,根据海宁正泰可以提升电池效率0.2-0.4ppt,难点在于寻找合适激光光源和形成良好掺杂曲线,目前有一道掺杂和二道掺杂两类方案。我们测算,在不考虑良率变化、提效0.2~0.4ppt、1.5年设备回收期的前提下,下游客户可接受的TOPCon激光掺杂设备价值量在800~1,700万元/GW,而一体化企业因成本下降更大,可能接受更高的价值。

HJT:激光修复有望带来效率增益。根据帝尔激光专利说明书,激光修复有望带来HJT电池0.3~0.5ppt的效率提升,同时可以降低暗衰减。根据我们测算,提效0.3~0.5%时,1.5年设备回收期下,下游客户可接受的LIR设备合理价值量在1,300~2,200万元/GW。

IBC:激光开槽有效解决IBC电池制备难题。IBC工艺的关键在于制备叉指状PN结、制备更好的表面钝化层和金属化。通过激光开槽可以更低成本地制备PN区,以及更灵活准确地去除钝化膜形成金属化的接触区,我们判断激光有望成为XBC电池制备的标配工艺。

激光转印:助力电池片降本增效,产业化空间广阔。激光转印是一种无接触式金属化技术,相比传统的丝网印刷,激光转印能实现更窄栅线,根据帝尔激光投资者关系活动记录表,激光转印能够节省浆料30%,有望成为未来金属化主流技术之一。激光转印具备通用性,对于各类电池技术和浆料均可适用。我们假设设备成本回收期为1年时,下游厂商能够接受的PERC/TOPCon/HJT整线价值量达3,212/4,115/6,292万元(不考虑提效),带来激光设备价值量大幅提升。

新型电池片技术的产能落地以及激光技术的应用场景的打开,我们认为将有望使得已经前瞻布局光伏激光加工设备的企业优先享受发展红利。

风险

光伏行业需求下滑;新技术迭代慢于预期;激光技术渗透率提升不及预期。

正文

激光工艺在光伏产业链中具有广泛应用

激光工艺在PERC技术的应用

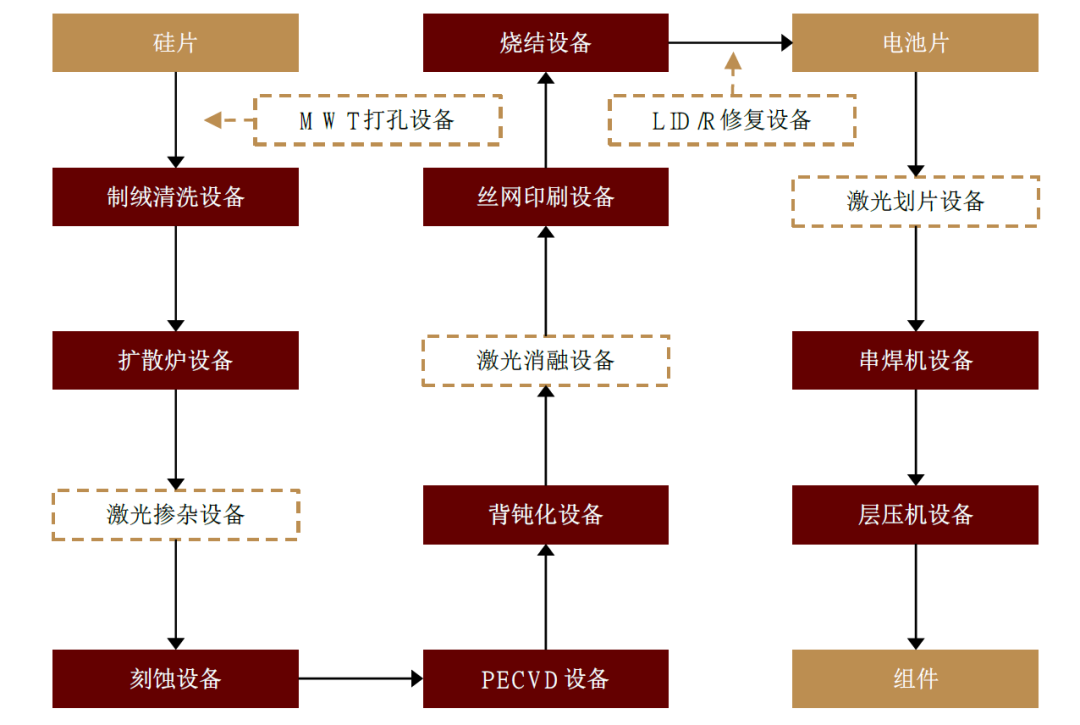

激光技术在PERC电池端的应用主要包括激光SE掺杂、激光消融、激光划片等,激光消融和激光SE已经成为标配性技术。此外,激光在光伏电池端还有部分小众型应用,如激光MWT打孔、LID/R修复等,具体来看:

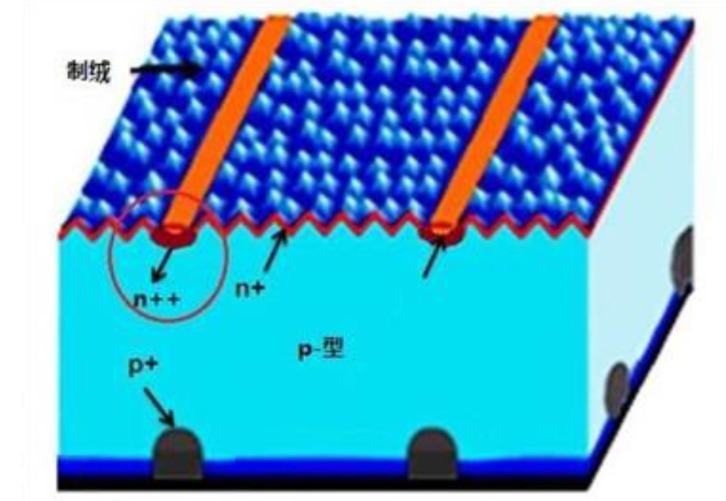

激光SE掺杂设备:SE(Selective emitter)为选择性发射极,在前道扩散工序产生的磷硅玻璃层的基础上,利用激光的可选择性加热特性,在电极栅线与硅片接触部位进行高浓度磷掺杂,形成n++重掺杂区。激光SE可提高电极接触区域的掺杂浓度,降低接触电阻,使得转换效率提高0.2~0.3ppt。

激光消融设备:利用激光对钝化膜精密刻蚀,实现微纳级高精度的局部接触。该工艺为PERC技术增强钝化的核心工艺之一,同时要求激光加工具有精确的能量分布、作用时间控制以及脉冲稳定性。PERC技术可使单晶电池光电的转换效率从20.3%提升至21.5%(目前通过其他工艺优化,转换效率已可超过22%)。

其他设备:1)MWT打孔设备:应用金属穿孔卷绕技术进行激光打孔,将电池正面电极搜集的电流通过孔洞中的银浆引导背面,而消除正面电极的主栅线,从而减少正面栅线的遮光。由于MWT电池较为小众,该设备仅在日托光伏等企业有少量应用。2)LID/R修复设备:采用超高功率激光照射电池片,减少载流子复合损失,从而降低光致衰减现象。通常而言,降低光致衰减的主流方法为热处理、卤素灯照射等,均可与烧结工序结合完成,因此目前激光修复在P型电池应用较少。3)激光划片设备:用于组件端半片/叠瓦电池的切割,存在热激光切割和无损激光切割等工艺,目前布局该设备公司数量较多,如帝尔激光、大族激光、奥特维等。

图表1:激光设备在PERC电池/组件制造中的应用

复盘:SE激光掺杂如何成为PERC的标配工艺?

选择性发射极技术(Selective-emittter,SE)能够使电池获得更高的光电转换效率。选择性发射极技术是通过在晶硅太阳能电池电极栅线与硅片接触部位区域进行高浓度磷掺杂,从而降低电极和硅片之间的接触电阻;电极以外区域进行低浓度浅掺杂,降低表面复合速率,从而有效实现电池的开压、电流和填充因子的改善,提高光电转换效率。实现选择性发射极电池制备的主要工艺方法有丝网印刷掺杂源高温扩散法、离子注入法和激光掺杂法等。

激光SE工艺具有低损伤、高效率的优势。激光掺杂具有提效明显、工艺流程简单、投入成本低、设备紧凑、占地面积小、无污染,与传统太阳能电池生产线相兼容性强等特点,因而在PERC时代成为了行业主流的选择性发射极制备方式。PERC激光掺杂法以扩散产生的磷硅玻璃层为掺杂源,利用激光可选择性加热特性,在太阳电池正表面电极区域形成选择性重掺杂n++重掺杂区域,提高电极接触区域的掺杂浓度,降低接触电阻,从而有效地提高转换效率。

图表2:SE电池技术原理

资料来源:帝尔激光招股说明书,中金公司研究部

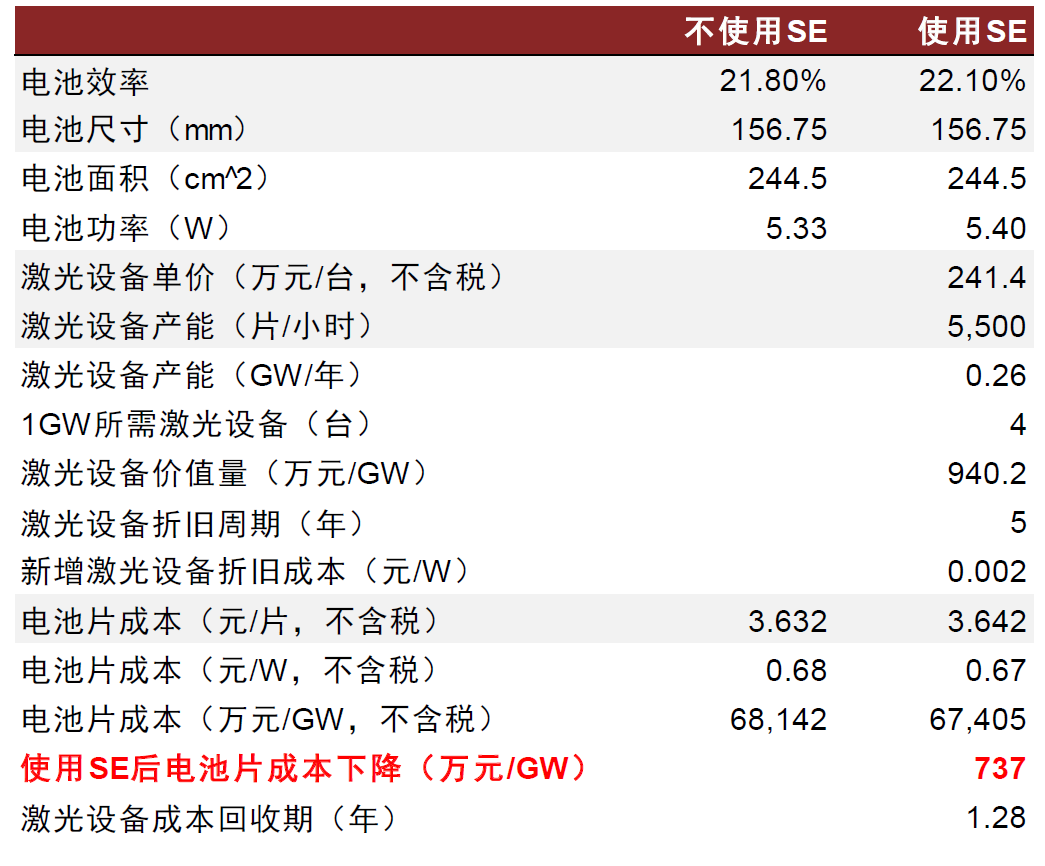

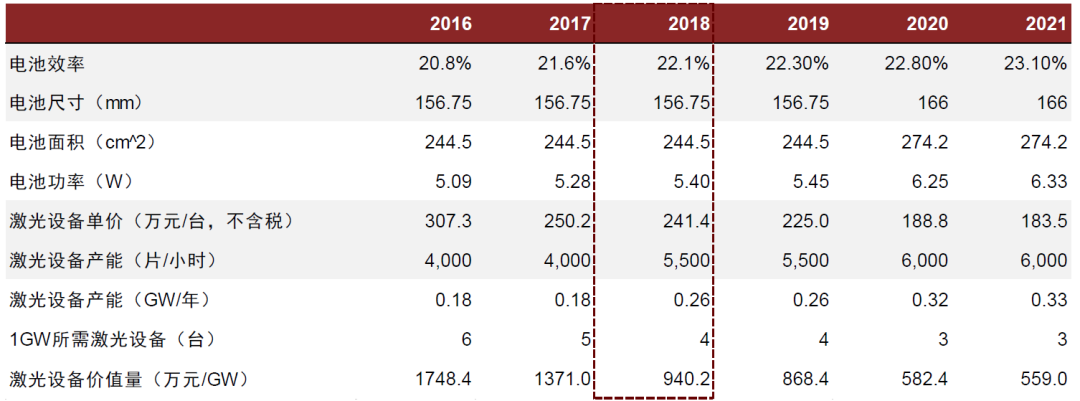

PERC+激光SE放量于2018年,高性价比助力其成为标配技术。根据帝尔激光公司官网,帝尔激光2016年成功研发SE激光掺杂设备,选择性发射极(SE)也可以采用两步扩散法等方法制备,但成本高于激光法。继2017年PERC电池产线升级需求释放,2018年光伏行业迎来了PERC+SE电池产线升级需求的大幅增长期,我们认为主要原因有:1)PERC电池转换效率达到21.5%左右仍有提升需求,激光SE可以以高性价比实现0.2~0.4%的效率提升;2)531新政带动光伏电池降本增效需求提升;3)SE技术兼容现有产线,较易添加。根据Energy Trend,2018年超过60%的PERC电池产能引进了SE工艺。根据帝尔激光招股说明,PERC+激光SE可以实现效率提升0.2%-0.4%,2018年单台SE设备产能不低于5,500片/小时,2018年主流电池尺寸为M2(156.75mm),单台设备价格约为240万元(不含税),据此我们测算得出2018年激光SE设备价值量约为940万元/GW左右。假设设备折旧周期为5年,激光SE带来的效率提升为0.3%,则电池片新增设备折旧成本为0.002元/W,而效率提升带来的成本下降为0.0074元/W,则使用激光SE后单GW电池片成本下降为737万元/GW,激光设备成本回收期为1.28年左右。

图表3:激光SE技术2017~2019年逐渐成为标配

图表4:我们测算,2018年PERC电池导入激光SE后,可降低成本737万元/GW

我们测算,2021年激光SE设备价格已下降至560万元/GW左右(不含税)。根据电池功率、帝尔激光的设备产能和设备单价等数据进行测算,我们得出2016年激光SE设备研发成功并推向时,设备价格高达1,700万元/GW(不含税),因此性价比较低。随着2018年激光SE设备价格下降至940万元/GW(不含税),设备初具性价比,因此开始快速放量。根据我们测算,至2021年,激光SE设备价格已经下降至560万元/GW左右(不含税),由于激光消融和掺杂设备价值量一般为1:1左右,因此我们判断PERC电池片激光消融和掺杂设备价值量合计约为1,000万元/GW。

图表5:我们测算,2021年激光SE设备价格已下降至560万元/GW左右(不含税)

资料来源:CPIA,帝尔激光公司公告,中金公司研究部

激光工艺在N型技术的应用

2021年行业的扩产还是以PERC为主,但市场的主要关注度已经聚集到新一代的电池技术上,主要包括HJT、TOPCon和XBC技术,三种技术各有优劣。去年市场对新技术的扩产经济性还存在疑虑,但随着技术的快速进步,我们认为头部企业在新技术布局上已经存在着经济性优势,今年或将是新技术大规模放量的元年。我们认为从今年的扩产强度来看,TOPCon>XBC>HJT.[1]

我们估计,今年TOPCon和XBC分别有望新增产能60/40GW左右,而HJT在去年招标了8.1GW的背景下,今年若各个技术方向推进顺利(微晶+薄硅片+少银方案),HJT招标规模有望冲击20GW。

再往前看,考虑到TOPCon的成本优势、终端溢价,以及单GW投资额低(我们估计仅为2亿元/GW,未来或还将继续降低,且与PERC有约7成设备可以兼容),我们认为TOPCon 2023年的产能扩张仍将加速,综合考虑各家厂商的扩产规划和我们的预测,我们预测2022/23年TOPCon的新扩产能有望超过130GW。

XBC技术是单面发电,在分布式应用领域有突出优势,同时可以与TOPCon/HJT叠加成为TBC/HBC,形成效率的进一步提升,且考虑到头部企业目前XBC设备投资成本不高,我们认为2022年至少有40GW的相关产能扩张,若技术进展顺利,我们预测2023年产能扩张也将持续。

此外,我们预测2022年仍有30GW左右的PERC订单落地,可能主要以海外扩产以及部分预留机位的大尺寸PERC为主。

激光在N型电池中的应用包括激光掺杂、激光修复、激光刻蚀、激光转印等,价值量较PERC时代有望成倍增长,因此我们判断N型电池放量也将带来光伏激光设备市场空间快速扩容。

图表6:激光在N型电池片中的应用

资料来源:各公司公告,中金公司研究部(注:单GW设备价值量及市场空间详细测算请见后文)

TOPCon:激光掺杂提升效率,有望成为标配工艺

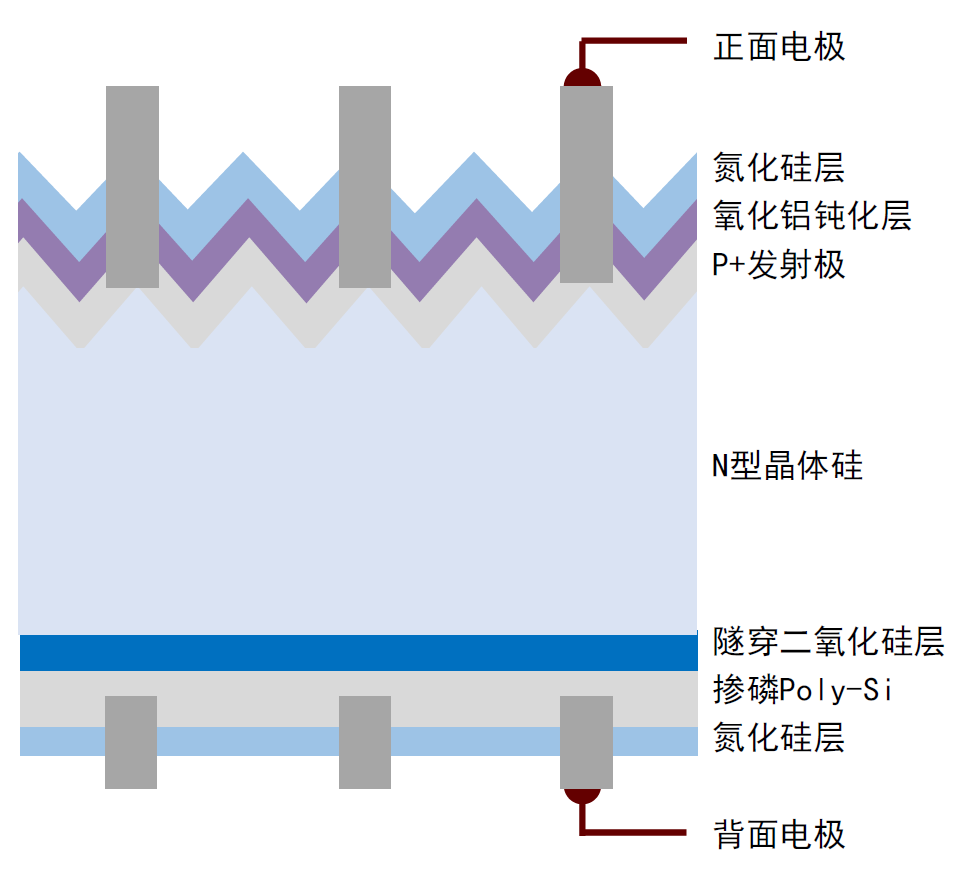

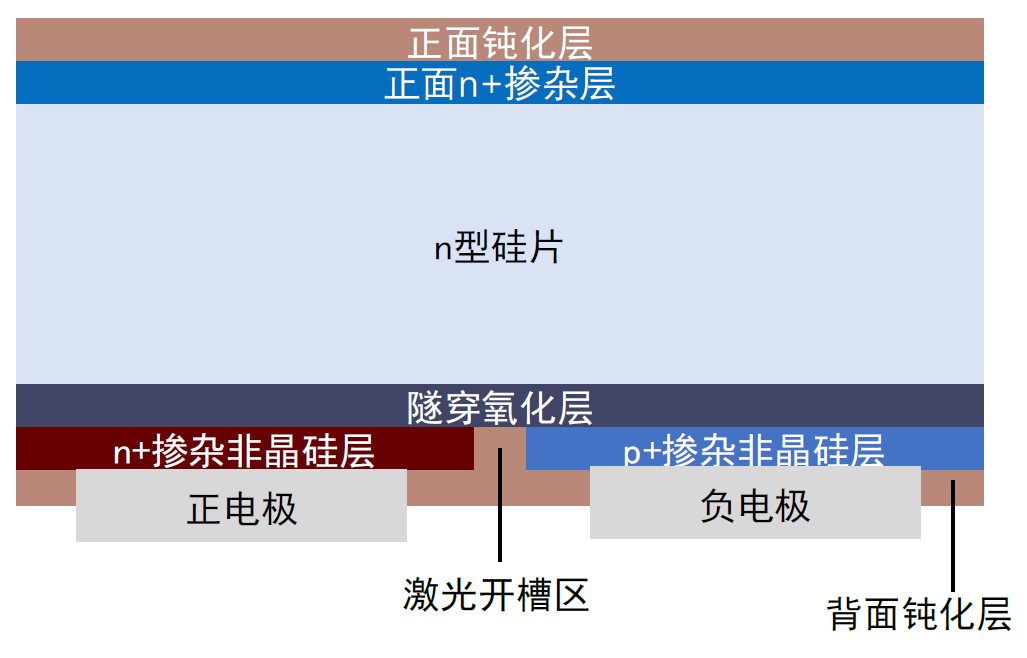

TOPCon全称Tunnel Oxide Passivated Contact,即隧穿氧化层钝化接触太阳能电池结构。2013年德国Fraunhofer太阳能研究所首次提出TOPCon电池结构,使用磷掺杂的硅薄膜实现电子选择性接触,并在其与晶体硅之间制备一层小于2nm的隧穿氧化层,形成电子选择性钝化接触。其隧穿原理是使得多数载流子可以隧穿氧化层,对少数载流子起阻挡作用,实现了载流子选择性通过,降低少数载流子的复合速率,即规避了金属电极接触高复合风险,因而TOPCon电池具有较高的开路电压。

在TOPCon电池生产流程中,激光技术可以用于选择性重掺(SE工艺)及激光转印等环节。

图表7:TOPCon电池结构

资料来源:Solar Energy,中金公司研究部

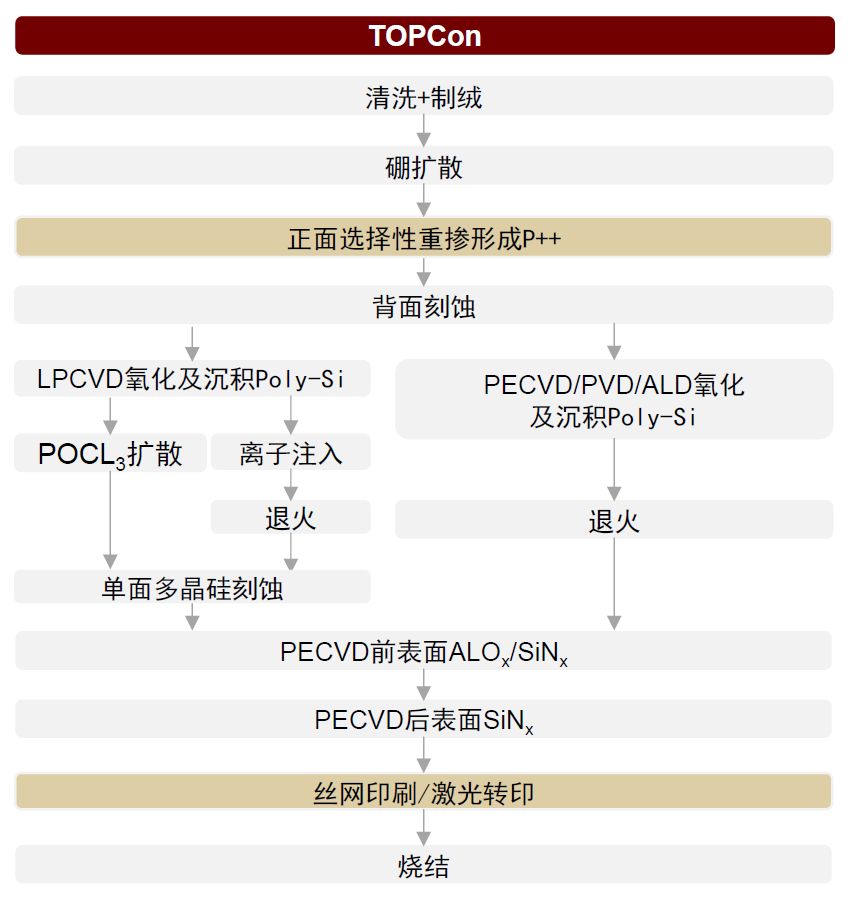

图表8:TOPCon生产工艺流程

资料来源:CRES,中金公司研究部(标黄部分为激光可应用环节)

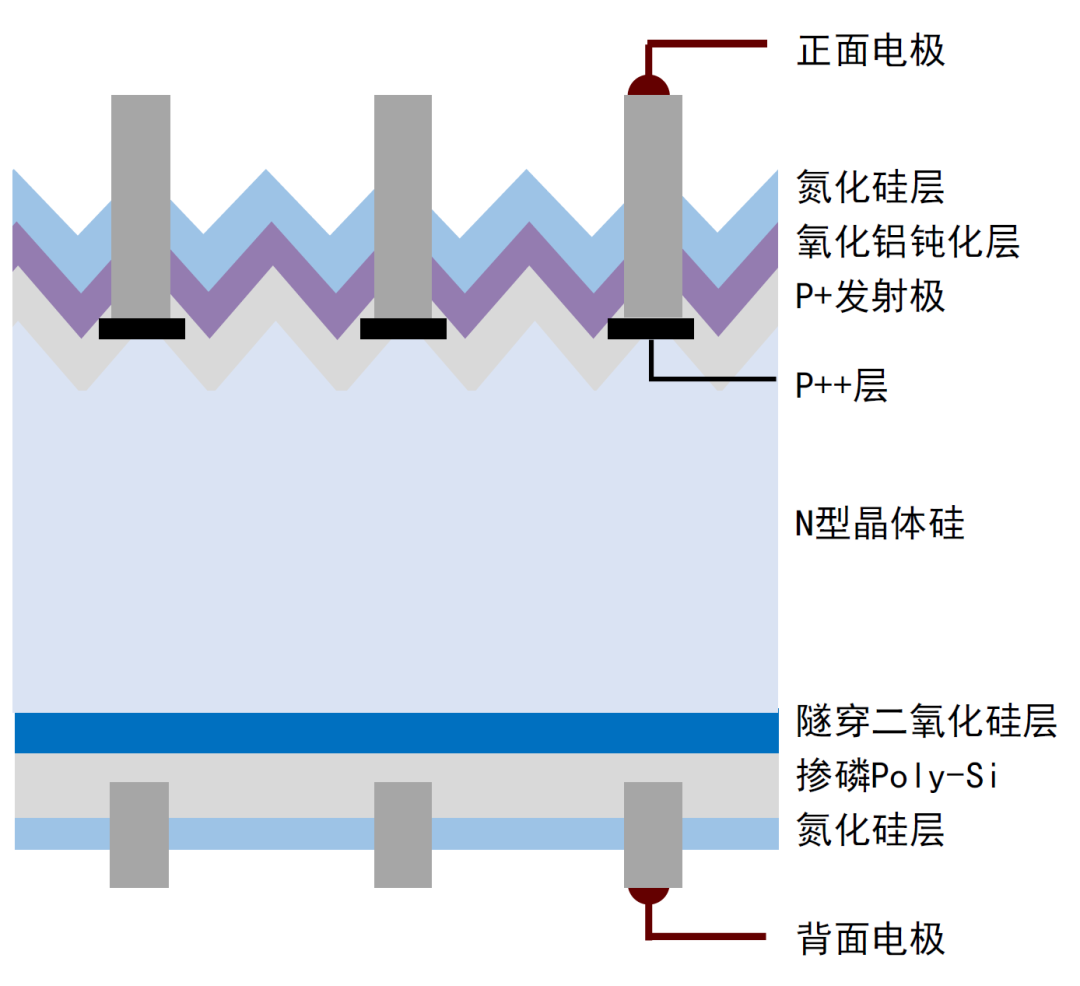

TOPCon激光SE难度大于PERC。PERC SE是掺磷,而TOPCON SE是掺硼,由于硼和磷的分离系数,磷更容易从二氧化硅向硅中扩散,而硼更容易从硅从二氧化硅中扩散,需要更大的能量才能推进掺杂,而激光能量过大又易造成硅片损伤,因此将硼掺杂进硅的难度更高。根据海宁正泰等公司的专利说明书,相比于传统的硼扩散,TOPCon电池叠加SE技术理论上可以实现效率提升0.5%,而在实际量产中可以实现效率提升0.2~0.4%。

图表9:TOPCon+SE电池结构

资料来源:专利之星,中金公司研究部

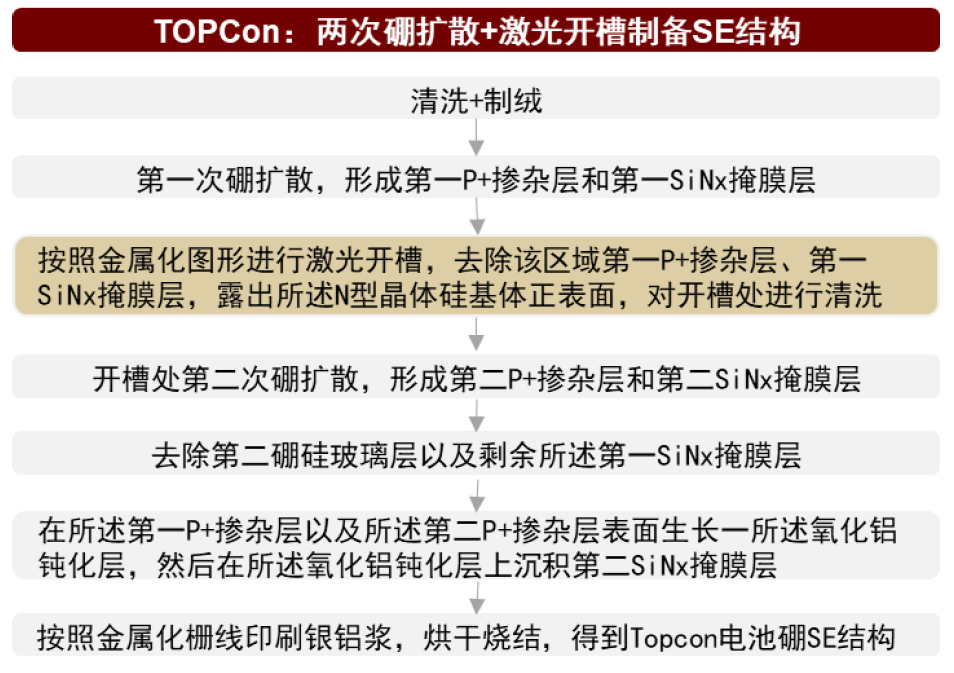

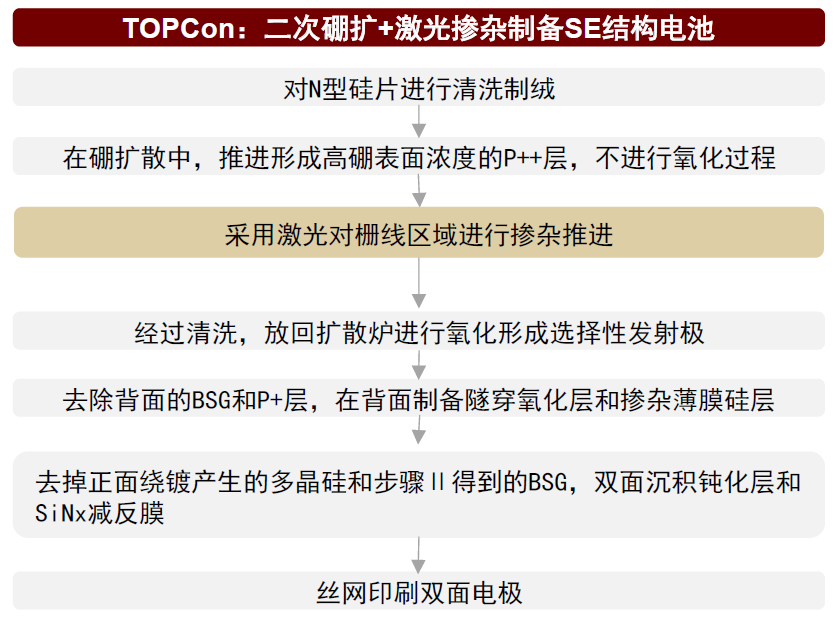

TOPCon SE工艺拥有多种技术路线,根据进入扩散炉的次数,可以分为一次硼扩和二次硼扩。其中,根据激光使用方式的不同,二次硼扩又可以分为两类不同的方法。具体来看:

两次硼扩散+激光开槽。这是二次硼扩的常规方法,在这种方法中,激光的主要作用是进行开槽,去除金属化图形区域的P+掺杂层和掩膜层,露出N型晶体硅正表面。根据环晟光伏发明专利书,这种方法的工序步骤可以分为5步骤:①一次硼扩散;②激光开槽;③清洗去除激光损伤;④二次硼扩散形成开槽处P++层;⑤二次清洗去除BSG和背面抛光。

图表10:两次硼扩散+激光开槽制备TOPCon的SE结构流程图

资料来源:环晟光伏发明专利书,中金公司研究部

两次硼扩散+激光掺杂。参考天合光能的发明专利书,可以利用推进工艺形成的高表面浓度的P++层作为激光掺杂硼源,经过激光掺杂和氧化工艺,形成硼选择性发射极。工序包括5步骤:①在硼扩散中,推进形成高硼表面浓度的P++层;②对栅线区域进行激光掺杂推进;③清洗去除表面硼硅玻璃(BSG);④放回扩散炉进行氧化形成选择性发射极;⑤清洗。

图表11:两次硼扩+激光掺杂制备SE结构TOPCon电池流程图

资料来源:专利之星,中金公司研究部

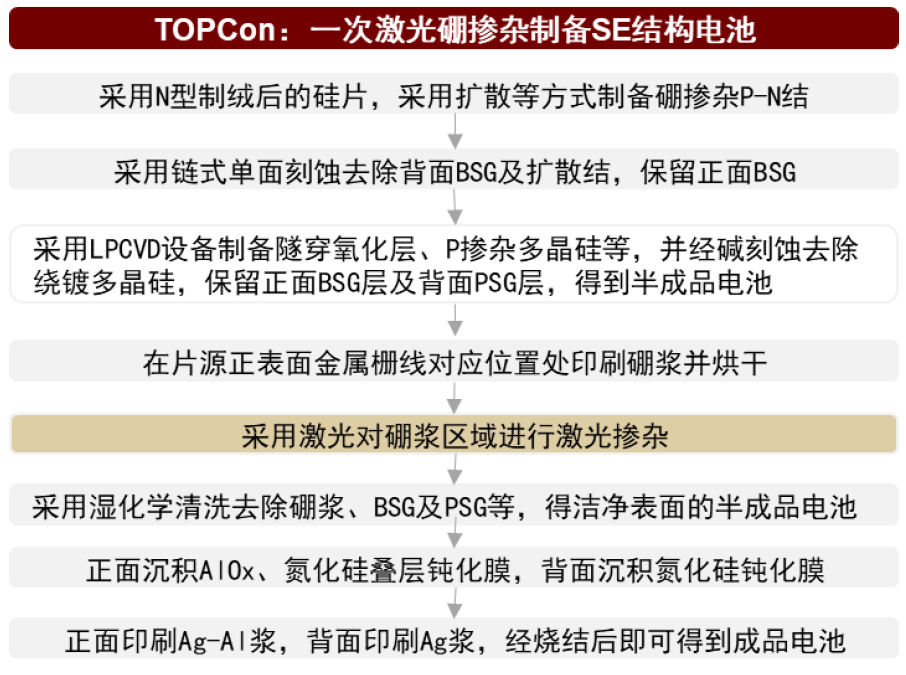

一次激光硼掺杂。参考浙江正泰的发明专利书,一次硼扩仅需三步工序:①硼扩散;②硼浆印刷(不必需);③激光掺杂;④清洗。一次激光掺杂工序简单,但难点在于难以形成较好的掺杂曲线。PERC SE是掺磷,而TOPCON SE是掺硼,由于硼和磷的分离系数,磷更容易从二氧化硅向硅中扩散,采用皮秒激光一次掺杂即能够在低温、短时间内掺杂足够的磷原;而硼更容易从硅从二氧化硅中扩散,传统的皮秒激光掺杂方式只能形成较浅的掺杂,往往需要更大的能量才能推进掺杂,而激光能量过大又易造成硅片损伤,因此将硼掺杂进硅的难度更高,一次掺杂往往容易导致重扩区结深、表面浓度与轻扩区差异不明显,复合速率仍高。

图表12:一次激光硼掺杂制备SE结构TOPCon电池流程图

资料来源:专利之星,中金公司研究部

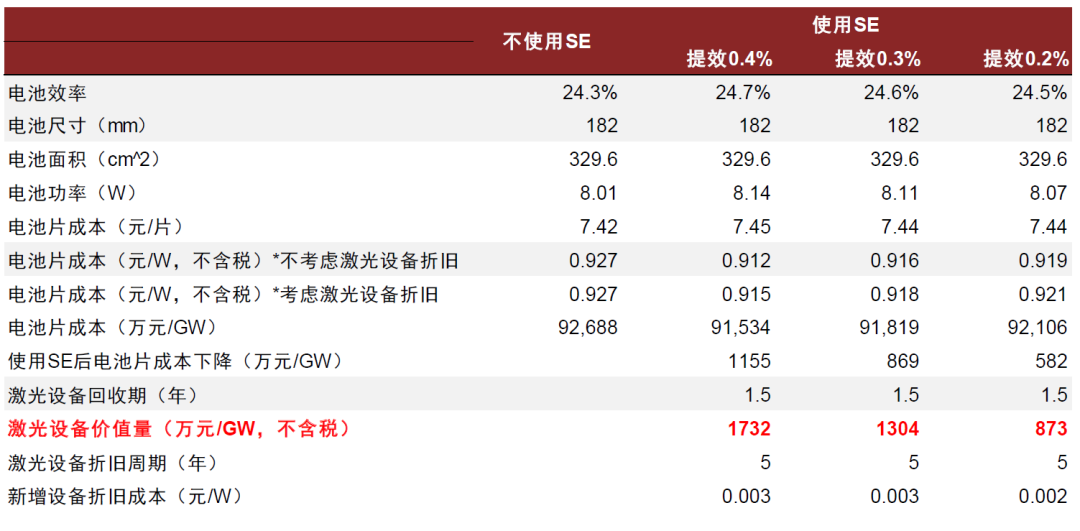

根据我们测算,在不考虑工序增加导致良率下降的情况下,提效0.2~0.4%时,TOPCon激光掺杂设备合理价值量在800~1,700万元/GW(不含税)。根据前文测算,PERC激光设备回收期为1.28年,我们假设TOPCon激光掺杂设备回收期为1.5年时,在效率分别提升0.2%、0.3%、0.4%的情况下,下游企业能接受的激光设备价值量分别为873、1,304、1,732万元/GW。

图表13:我们测算,提效0.3%时,TOPCon激光掺杂设备合理价值量约为1,300万元/GW

资料来源:CPIA,中金公司研究部

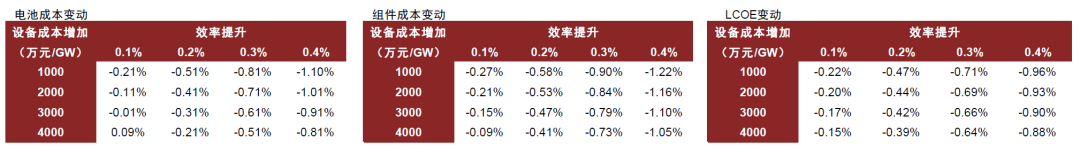

根据我们测算,一体化组件企业能够容忍更高的设备投资额。效率提升在电池片、组件端、电站端都将带来成本下降,我们认为,从一体化组件企业和电站企业的角度考虑,组件成本和LCOE下降将高于电池片的成本下降幅度,因此可能能够容忍更高的设备投资额。

图表14:TOPCon SE激光掺杂设备对成本影响的敏感性分析——一体化角度

资料来源:CPIA,Solarzoom,中金公司研究部(注:LCOE测算中假设组件价格为一体化组件成本的1.15倍)

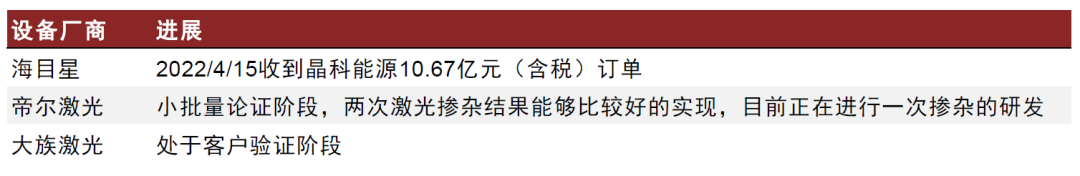

TOPCon+激光SE处于起步阶段。目前TOPCon电池产能主要布局厂商包括晶科能源、中来股份、天合光能、正泰电器等,下游TOPCon量产线暂未叠加SE工艺,海目星于2022年4月15日公告收到晶科能源10.67亿元(含税)TOPCon激光微损设备(即SE设备)订单;根据帝尔激光投资者关系活动记录表,公司二次掺杂已经在下游头部客户验证中实现较好的效果,公司目前在进行一次掺杂的研发,目标是不用新增其他高温、氧化、清洁等设备,公司预计下半年会有新进展;大族激光年报披露,公司TOPCon SE设备处于客户验证阶段。

图表15:各设备商TOPCon SE设备进展情况

资料来源:各公司公告,中金公司研究部

HJT:激光修复可稳定保持效率增益

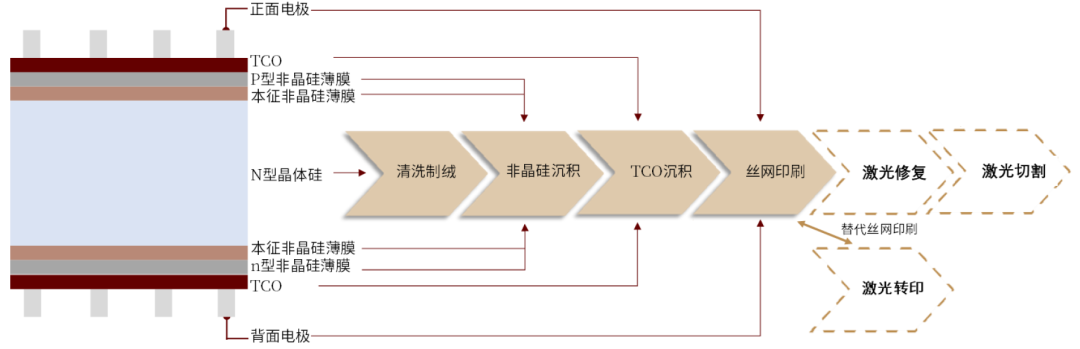

异质结(HJT)是一种特殊的PN结,由非晶硅和晶体硅材料形成,是在晶体硅上沉积非晶硅薄膜,属于N型电池中的一种。HJT(Heterojunction)电池最早由日本三洋公司于1990年成功开发制备方法。激光在HJT电池中的应用包括激光修复LIR和激光转印。

图表16:激光技术在HJT电池上的可行应用示意

资料来源:帝尔激光公司公告,中金公司研究部

HJT+激光修复:有望提升绝对转换效率0.3~0.5ppt。

原理:HJT电池无光衰效应,但研究者发现光注入可提升HJT电池的转换效率,绝对转换效率提升可达0.3ppt[2]。激光修复技术利用激光进行均匀辐照,一方面速率高、能耗低,另一方面,相比于常规光源通常在电极制备后处理,应用激光可在电极制备之前进行修复,从而避免温度变化对低温银浆可靠性的影响。

效果:根据帝尔激光专利说明书,激光修复可带来HJT电池0.3~0.5ppt的效率提升(对于TOPCon、PERC也有增效作用),特别地,若在电极制备之前处理,转换效率提升可达0.5ppt.HJT领域的激光修复,除了效率的提升外,还可以降低暗衰减。

优势:光注入有LED光和激光两种方式,LED光等其他技术的效率提升随着时间会回落,而激光修复可稳定保持效率增益,效率衰减幅度明显少于传统的LED光修复。但目前由于激光修复设备造价较高,因此行业内主要采用LED光注入方式。我们认为未来随着激光技术的持续进展,更高性价比方案将提升激光修复应用的渗透率。

根据我们测算,提效0.3~0.5%时,HJT LIR设备合理价值量在1,300~2,200万元/GW(不含税)。我们假设HJT LIR设备回收期为1.5年时,在效率分别提升0.3%、0.4%、0.5%的情况下,则下游客户能接受的激光设备价值量分别为1,351、1,793、2,233万元/GW。

图表17:我们测算,提效0.4%时,HJT LIR设备合理价值量约为1,800万元/GW

资料来源:CPIA,中金公司研究部

XBC:激光开槽有效解决XBC电池制备难题

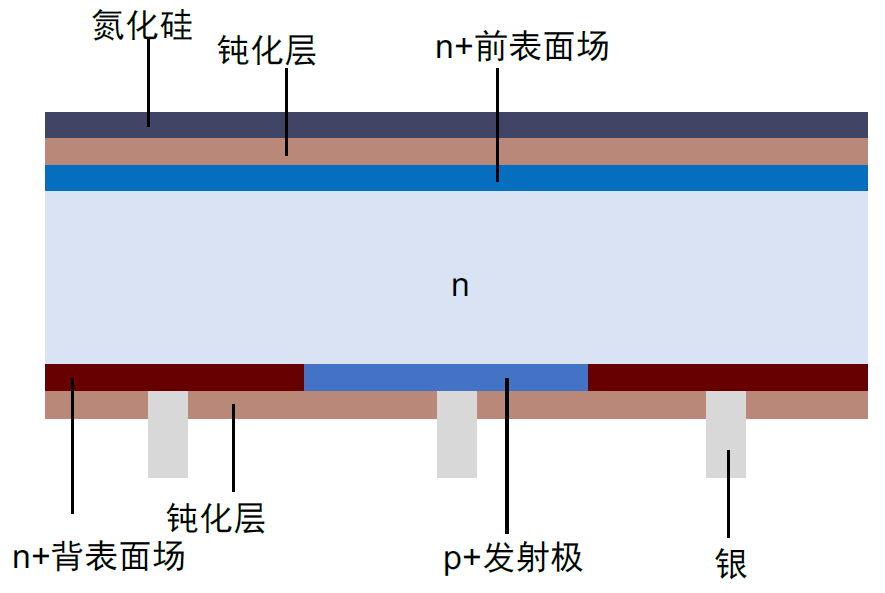

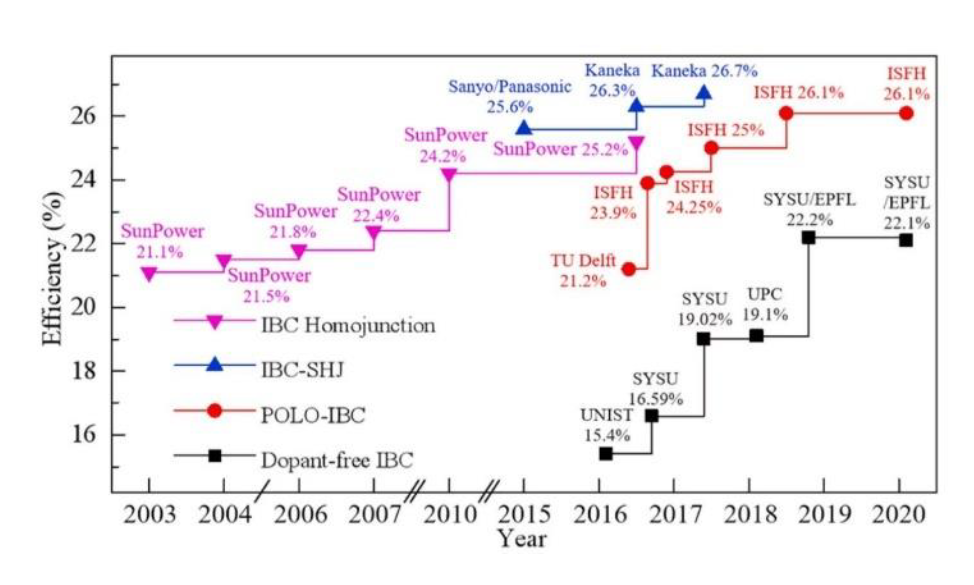

IBC电池可与HJT、TOPCon、钙钛矿等多种电池叠加,效率提升潜力大。IBC电池可与多种不同电池技术叠加,形成不同工艺路线,包括:1)以SunPower为代表的经典IBC电池工艺;2)以ISFH为代表的POLO-IBC电池工艺,由于POLO-IBC工艺复杂,业内更看好低成本的同源技术TBC电池工艺(TOPCon-IBC);3)以Kaneka为代表的HBC电池工艺(IBC-HJT);4)与钙钛矿叠加形成PSC IBC叠层电池工艺。

IBC电池的PN结及电极均位于背面,结构优化效率优势明显。IBC(Interdigitated back contact)电池,即背接触型太阳能电池,将P/N结、基底与发射区的接触电极以交叉指形状做在电池背面。IBC电池的结构性优势有:①正面遮光面积为零;②正面没有栅线,没有接触复合和绒面结构大小的限制,表面陷光效应和钝化效果可以达到最优化;③增加电池在组件中的排列密度。因此,IBC从结构上打破传统晶硅电池的结构限制,为提高电池效率提供较大空间。

图表18:IBC电池结构

资料来源:《IBC太阳电池技术的研究进展(席珍珍,2021)》,中金公司研究部

图表19:IBC电池可与多种技术叠加,效率提升潜力大

资料来源:《Back-contact structures for optoelectronic devices: Applications and perspectives》(Yang, Z. , et al.,2020),中金公司研究部

目前激光开槽技术在XBC电池上的应用主要为①刻蚀掩膜、制备PN区交叉指结构,也可以用于②PN区隔离;③钝化膜开槽。

激光开槽工艺可以低成本地制备PN区结构。IBC电池工艺的关键问题在于制备呈叉指状间隔排列的P区和N区、制备更好的表面钝化层和金属化。对应的是目前IBC的劣势,如需要多步打掩膜的步骤,制程更加复杂;PN电极之间有漏电风险。通过激光刻蚀,可以绕过掩膜,更低成本地制备PN区;更灵活准确地去除钝化膜形成金属化的接触区。

如何在电池背面制作交叉指式的PN区是IBC电池的工艺难点。目前,PN结制备的主要方法为丝网印刷与光刻法。光刻可在掩膜上形成需要的图形,但成本较高,不适合大规模生产。丝网印刷可以直接印刷刻蚀浆料进行刻蚀掩膜,或印刷阻挡型浆料来挡住部分掩膜,形成需要的图形,扩散形成多个N区、P区即得叉指状PN区;也可以直接在掩膜中掺入所需要的硼或者磷,节省一步高温过程。丝网印刷存在对准精度、印刷重复性等问题,因此需要在工艺重复可靠性与电池效率之间找到平衡点。

IBC电池的制备过程中,激光开槽可以用于制备PN结环节的掩膜消融,是解决丝网印刷局限性的一种途径。其原理是利用激光的高能量,采用极短脉冲,使物质瞬间被汽化,可精确地控制作用深度。无论是间接刻蚀掩膜,还是直接刻蚀,激光的方法都可以得到比丝网印刷更加细小的电池单位结构,更小的金属接触开孔和更灵活的设计。工艺的劣势是激光加工带来的硅片损伤,以及对接触电阻的影响;另外,精准对位是激光设备的必要条件,因此其加工时间往往较长,平均每片电池片的激光加工需耗时几分钟到十几分钟,生产效率较低。

图表20:XBC电池有望带来激光设备增量

资料来源:普乐新能源、黄河水电、爱旭太阳能相关专利说明书,中金公司研究部(注:黄色底色部分为激光设备)

激光开槽也可以应用于XBC电池PN区分离。为防止短路,XBC电池背面的P区和N区之间往往需要隔离,PN区隔离有多种方式,可以利用未进行掺杂的非晶硅避免P型掺杂区和N型掺杂区直接相通,也可以在P型掺杂区和N型掺杂区进行激光开槽进行隔离。根据专利之星,目前普乐新能源的IBC电池、爱旭股份的HBC电池制备均选用激光开槽方式隔离PN区。

图表21:激光开槽也可以应用于XBC电池PN区分离

资料来源:普乐新能源专利说明书,中金公司研究部

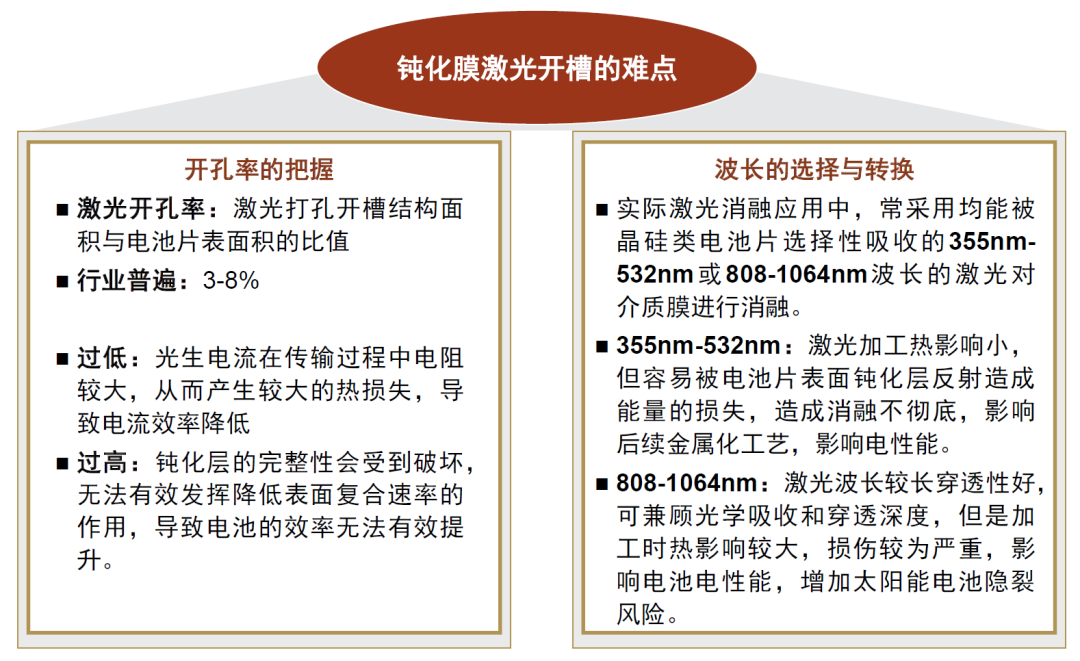

此外,激光开槽也可以应用于IBC、TBC等电池钝化膜形成后、金属化开始前的接触结构刻蚀环节。激光开槽钝化膜的目的是,在N型单晶硅片背面的钝化层上进行激光开窗,并将电极从N区和P区上引出来,进行金属化。背钝化电池中的背钝化膜层一般由氧化铝和氮化硅、氧化铝和氧化硅或掺杂多晶硅和氧化硅组成,一般的氧化铝厚度为520nm,氮化硅厚度范围为70220nm,常见的氧化铝厚度在10nm,氮化硅厚度在70100nm时,背钝化膜呈淡蓝色,为进一步改善表面钝化效果,部分厂家增加抛光工艺,使得背钝化膜对可见光波段的光反射率高于其它波段。

IBC电池接触区刻蚀的难点在于克服电阻损失,保证电流电池效率,防止漏电情况。在金属化环节,由于IBC电池的正表面没有金属栅线的遮挡,电流密度较大,在背面的接触和栅线上的外部串联电阻损失也较大。金属接触区的复合通常都较大,所以在一定范围内接触区的比例越小,复合就越少,从而导致VOC越高。因此,IBC电池的金属化之前一般要涉及到打开接触孔/线的步骤。另外,N和P的接触孔区需要与各自的扩散区对准,否则会造成电池漏电失效。

激光开槽可以同时保证较低的接触电阻、较高的电池效率与较好的钝化效果。由于通过激光消融方式开槽,浆料可以利用低温烧结即可实现栅线与P型/N型掺杂多晶硅良好的欧姆接触,在保证较低接触电阻的同时,减少栅线区域的金属诱导复合,提高电池效率,且避免了高温烧结浆料对P型/N型掺杂多晶硅具有破坏性而导致栅线区域金属诱导复合随温度升高而降低电池效率的问题;同时,也避免高温烧结浆料对隧穿氧化层产生破坏,确保电池的钝化效果。

图表22:钝化膜激光开槽的难点在于【开工率的把控】和【波长的选择与转换】

资料来源:帝尔激光专利说明书,中金公司研究部

激光转印:通用型金属化技术,降本显著空间广

激光转印是一种新型的无接触式金属化技术,适用于PERC、TOPCON、HJT、IBC等所有类型电池片。电极金属化用于制备太阳能电池的电极,是光伏电池制造的必备工序。电极金属化有较多实现方式,目前的主流方法为接触式的丝网印刷,目前行业也在积极探索激光转印、电镀铜等新型金属化方式的产业化,助力光伏电池片进一步降本增效。

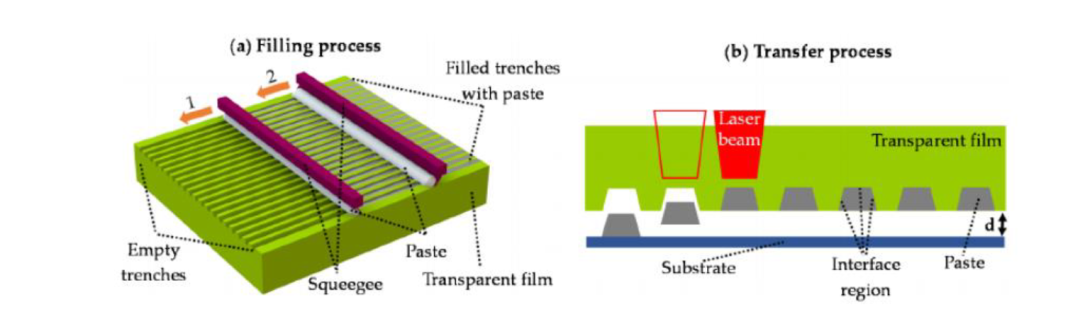

激光转印可以拆解为浆料填充和浆料转移两个步骤。1)浆料填充:利用金属刮刀两次填充,将浆料填充到透明载板的沟槽之中;2)浆料转移:将透明载板翻转,并移至距离光伏电池片约200um距离处,然后使用激光照射。激光辐射透过透明基板,其能量首先被浆料表面吸收,由此产生的热能使得浆料和沟槽区域间的部分浆料气化,形成高压蒸汽,当压力达到一定程度时,浆料脱落并附着到电池片表面,形成栅线。

图表23:激光转印原理图

资料来源:《Investigation of Thick-Film-Paste Rheology and Film Material for Pattern Transfer Printing (PTP) Technology》(Adrian, A. , et al.,2021),中金公司研究部

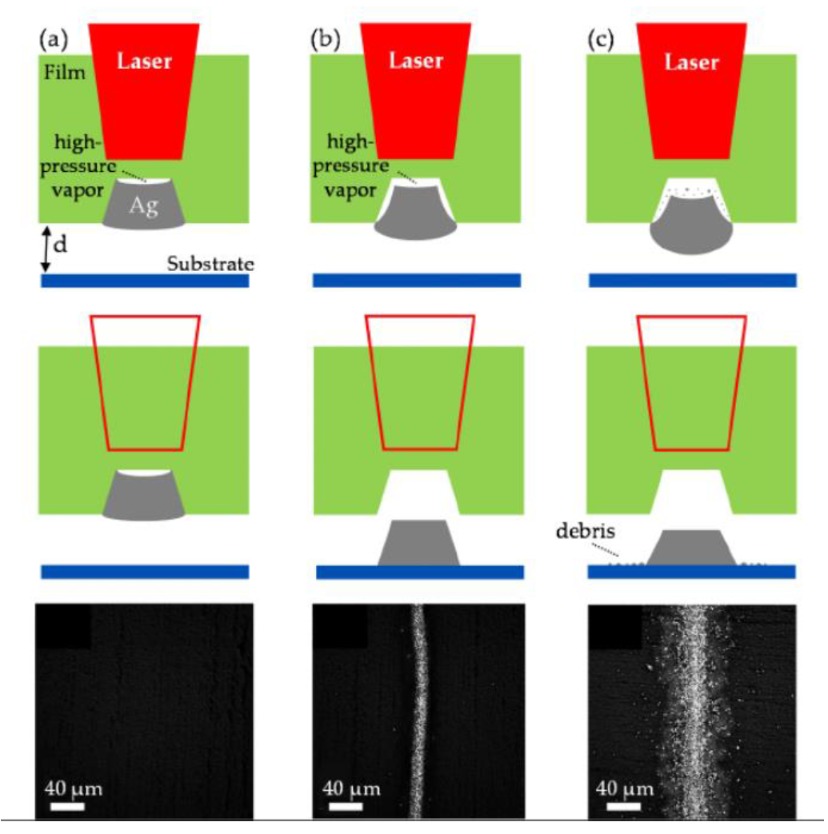

激光转印需要精确控制浆料参数和激光功率之间的匹配关系,技术壁垒较高。若激光功率太低,浆料和透明载板之间产生的压力小于附着力,则浆料无法和载板分离;若激光功率过高,会导致浆料飞溅,使得线宽变宽或变形。只有当激光功率使得浆料和透明载板之间产生的压力刚好可以克服附着力时,栅线才能具有最佳的形貌。

图表24:不同激光功率下形成的栅线形貌

资料来源:《Investigation of Thick-Film-Paste Rheology and Film Material for Pattern Transfer Printing (PTP) Technology》(Adrian, A. , et al.,2021),中金公司研究部

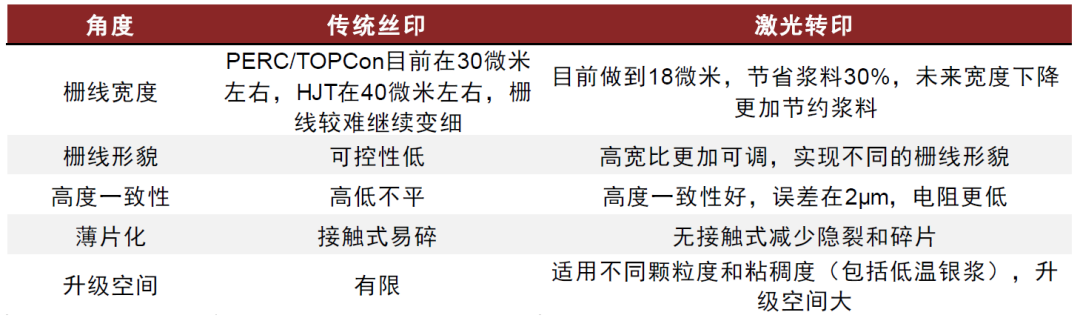

激光转印VS丝网印刷:优势显著,有望成为主流技术之一。相比于传统的丝网印刷,激光转印主要的优势在于:1)激光转印的栅线更细,现在可以做到18微米以下,浆料节省30%,在PERC上已经得到论证,在TOPCon、HJT等路线上的节省量会更高;2)印刷高度一致性、均匀性优良,误差在2μm,低温银浆也同样适用;3) 可以改变柔性膜的槽型,根据不同的电池结构,来实现即定的栅线形状,改善电性能;4)激光转印为非接触式印刷,可以避免挤压式印刷存在的隐裂、破片、污染、划伤等问题。同时,未来硅片薄片化趋势,薄片化会带来更多隐裂问题,激光转印由于非接触式印刷,可以有效解决这个问题。

图表25:激光转印VS丝网印刷

资料来源:帝尔激光投资者关系活动记录表,中金公司研究部

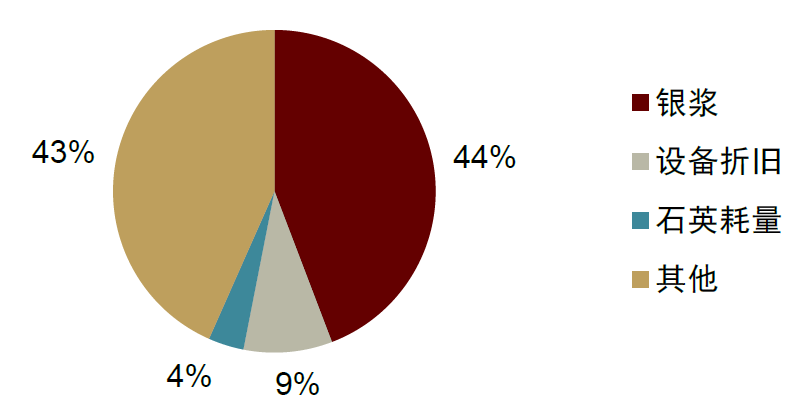

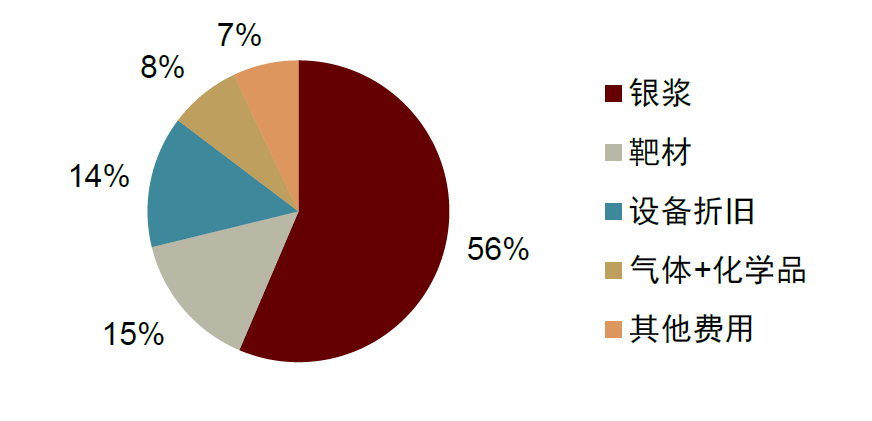

激光转印具备通用性,未来产业化空间广阔。激光转印是一种通用型技术,对于电池片技术和浆料类型没有选择性,在PERC/TOPCon/HJT/IBC等所有光伏电池片的金属化环节均可以使用,同时也适用于高温银浆、低温银浆、银包铜等所有浆料类型。由于TOPCon和HJT等N型电池均为双面银浆,且HJT所用的低温银浆粘稠度高、耗银量更大,因此电池片银浆成本目前远高于PERC电池,采用激光转印能够有效降低N型电池银浆成本,加速N型电池产业化进程。

图表26:银浆成本约占TOPCon电池片非硅成本的44%(2022E)

资料来源:CPIA,PVinfolink,中金公司研究部

图表27:银浆成本约占HJT电池片非硅成本的56%(2022E)

资料来源:CPIA,PVinfolink,中金公司研究部

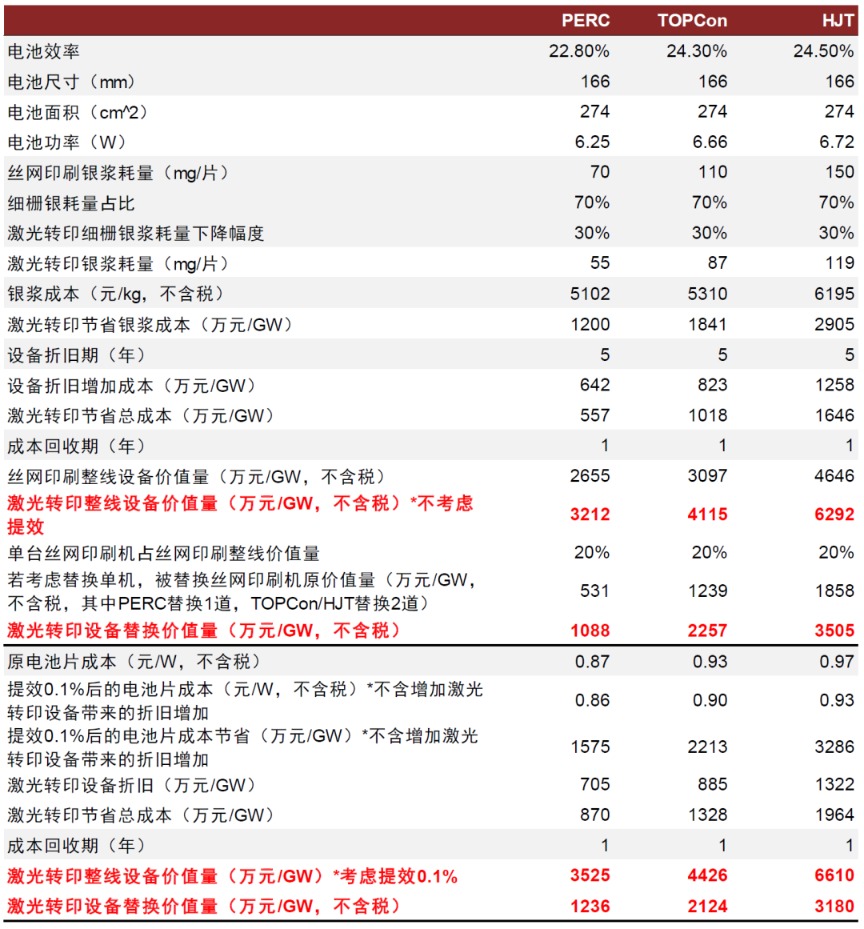

我们假设设备成本回收期为1年时,下游电池片厂商能够接受的PERC/TOPCon/HJT激光转印整线设备价值量分别为3,212/4,115/6,292万元(不含税,不考虑提效)。我们假设,若细栅银耗量占比电池片银浆总耗量的70%,激光转印用于PERC/TOPCon/HJT电池片,可以降低细栅银浆耗量30%,PERC/TOPCon/HJT银浆成本分别为5,102/5,310/6,195元/kg(不含税),则激光转印技术能够给PERC/TOPCon/HJT带来的每GW银浆成本下降为1,200/1,841/2,905万元,考虑设备折旧后激光转印工艺给PERC/TOPCon/HJT电池片带来的每GW总成本下降分别为557/1,018/1,646万元。我们假设设备成本回收期为1年,则下游电池片厂商能够接受的PERC/TOPCon/HJT激光转印整线设备价值量分别为3,212/4,115/6,292万元。若考虑提效0.1%,则下游电池片厂商能够接受的PERC/TOPCon/HJT激光转印整线设备价值量分别为3,525/4,426/6,610万元。

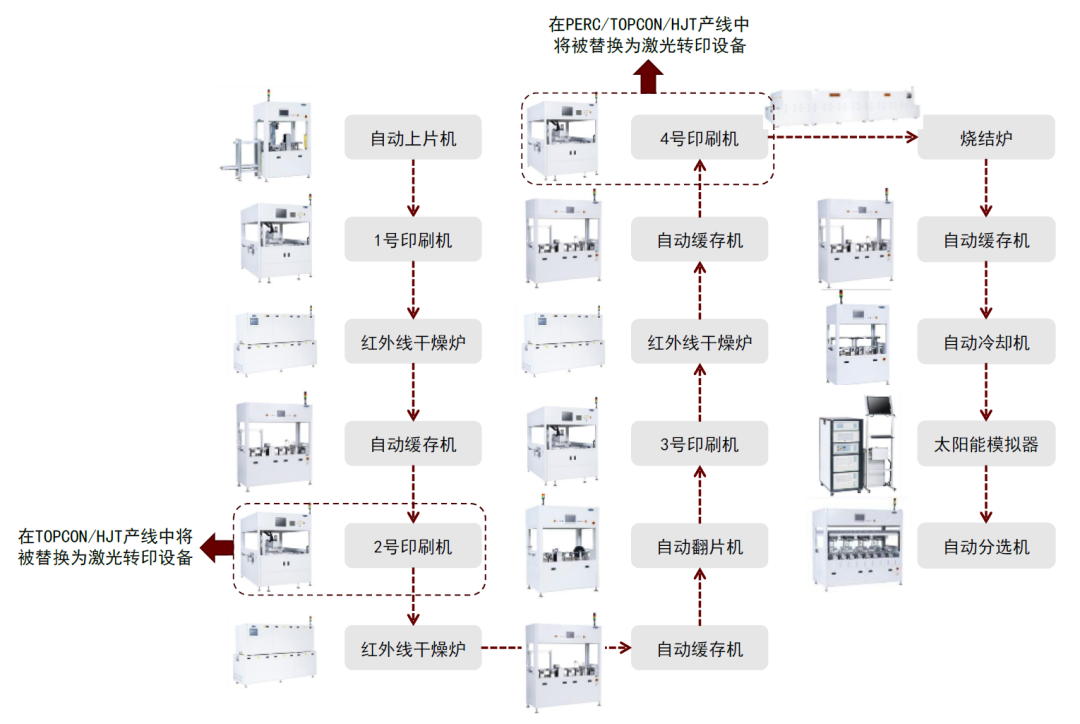

激光转印设备主要用于细栅印刷,未来新增产线或将以整线形式交付。传统的丝网印刷整线是集印刷、烘干、烧结、测试、分选等设备为一体的流水型自动化生产线,通常由四台印刷机和其他配套设备组成。目前帝尔激光的激光转印设备主要用于印刷电池细栅(这是由于太阳能电池片主栅线宽较宽,一般在100um以上,激光转印相较于丝网印刷工艺优势不突出;细栅银浆耗量占比银浆总耗量的70~80%)。根据帝尔激光公告,对于未来新增电池产线,公司或将以转印印刷成套设备的方式,向客户进行交付;对于目前已有的电池产线,将以局部替换的方式,替换细栅印刷环节,对产线进行改进和提升。公司PERC激光转印整线为三道丝网印刷搭配一道激光转印,TOPCon/HJT等N型电池激光转印整线为两道丝网印刷搭配两道激光转印。由于丝网印刷机是丝网印刷整线的关键设备,我们假设4道丝网印刷机占丝网印刷整线价值量的80%左右,则1道丝网印刷机占整线价值量的20%左右,由此测算若由丝网印刷产线替换为激光转印,在不考虑提效的情况下,下游厂商可接受的PERC/TOPCon/HJT单GW激光转印设备价值量分别为1,088/2,257/3,505万元。

图表28:激光转印整线设备价值量测算

资料来源:CPIA,Solarzoom,中金公司研究部

根据帝尔激光公告,公司2021年完成了两家头部公司工艺样机验证,截至2022年4月,已完成两家头部公司的量产样机的交付,随后将完成剩余1-2家客户的交付,工艺路线上已经覆盖了PERC、TOPCon、IBC、HJT等电池工艺。

图表29:激光转印与丝网印刷整线配置

资料来源:迈为股份招股说明书,帝尔激光公司公告,中金公司研究部

我们认为,激光转印目前的主要缺点是柔性膜成本尚高,未来成本有望随着产业规模化生产而逐步降低。激光转印工艺需要使用柔性膜作为透明载板转移银浆,类似于丝网印刷工艺中的网版,该柔性膜属于一种耗材。根据《Investigation of Thick-Film-Paste Rheology and Film Material for Pattern Transfer Printing (PTP) Technology》(Adrian, A. , et al.,2021),该柔性膜材质可以是PE(聚乙烯)、PVC(聚氯乙烯)、APET(聚酯片材)等。我们估计,由于尚未规模化生产,激光转印所使用的柔性膜成本目前仍高于丝网网版,但未来有望随着产业化进程而逐步收窄。根据摩尔光伏,丝网网版成本约为0.03元/W,占电池片成本的3.3%左右。

激光技术在组件端的应用:薄膜打孔、无损划片

目前激光技术在组件端的应用主要包括薄膜打孔和无损划片,我们判断组件环节的激光应用技术要求略低于电池片环节,因此参与设备厂商较多。我们估计两道工序合计价值量为1,000万元/GW左右。

激光薄膜打孔:用于双面玻璃打孔。双玻组件的盖板和背板都需要使用光伏玻璃,而背板光伏玻璃需要在特定位置打孔才能把光伏电池组件的电流导线引出到接线盒,因此光伏玻璃背板打孔是组件加工中必不可少的一道工序。目前双玻组件的背板玻璃钻孔有机械法和激光法两种技术,相比于传统机械法,激光法具有以下优势:1)激光法前期固定投资高,但是后期维护成本低,这是由于机械法需要更换易耗品玻璃钻头、并且需要冷却水喷淋和收集;2)激光钻孔可以自由切换圆孔、方孔、异形孔等孔型和孔径需求;3)加工量率高,根据大族激光,2.5mm厚度玻璃加工良率方面,激光法钻孔高于机械钻孔5%左右,未来随着光伏玻璃轻薄化趋势,激光加工良率优势将更加显著;4)加工精度高、加工品质好,孔内壁无粉尘残留、损伤低。目前布局该设备的厂商包括帝尔激光、海目星、大族激光、青虹激光等。

图表30:帝尔激光激光打孔设备

资料来源:公司官网,中金公司研究部

激光无损切割:替代传统有损工艺,无微裂纹、热损伤低,组件效率损失降低0.05ppt,兼容PERC/TOPCon /HJT等各种主流电池片。常规半片/叠瓦电池的切片采用激光热切割,即通过聚焦的激光光斑在电池片上形成熔融沟槽,再外部施加掰断力,这种方法容易带来切割断面的微裂纹和电池表面较大的热影响区,对于薄片化的HJT电池可能带来更大效率损失。无损切割技术可以采用分离式激光照射或旁轴照射光路,诱导电池片产生裂纹并延伸裂开,可降低隐裂,预计可降低组件端的效率损失0.05ppt,同时对于生产良率的提升亦有帮助。目前无损划片在PERC电池上已经是较为成熟的技术,而在HJT无损划片应用仍有一些难点,根据“HJT商业化量产研讨会”,无损切割也会导致HJT电池有0.3%的效率损失,因此我们判断,若HJT无损化问题得到解决,激光无损切割渗透率将提升,且设备价值量将高于PERC电池激光无损切割。目前该设备布局厂商包括帝尔激光、海目星、大族激光、创鑫激光、光远股份等。

图表31:帝尔激光激光划片设备

资料来源:公司官网,中金公司研究部

市场空间:我们预计2021~23年光伏激光设备累计市场空间为85亿元

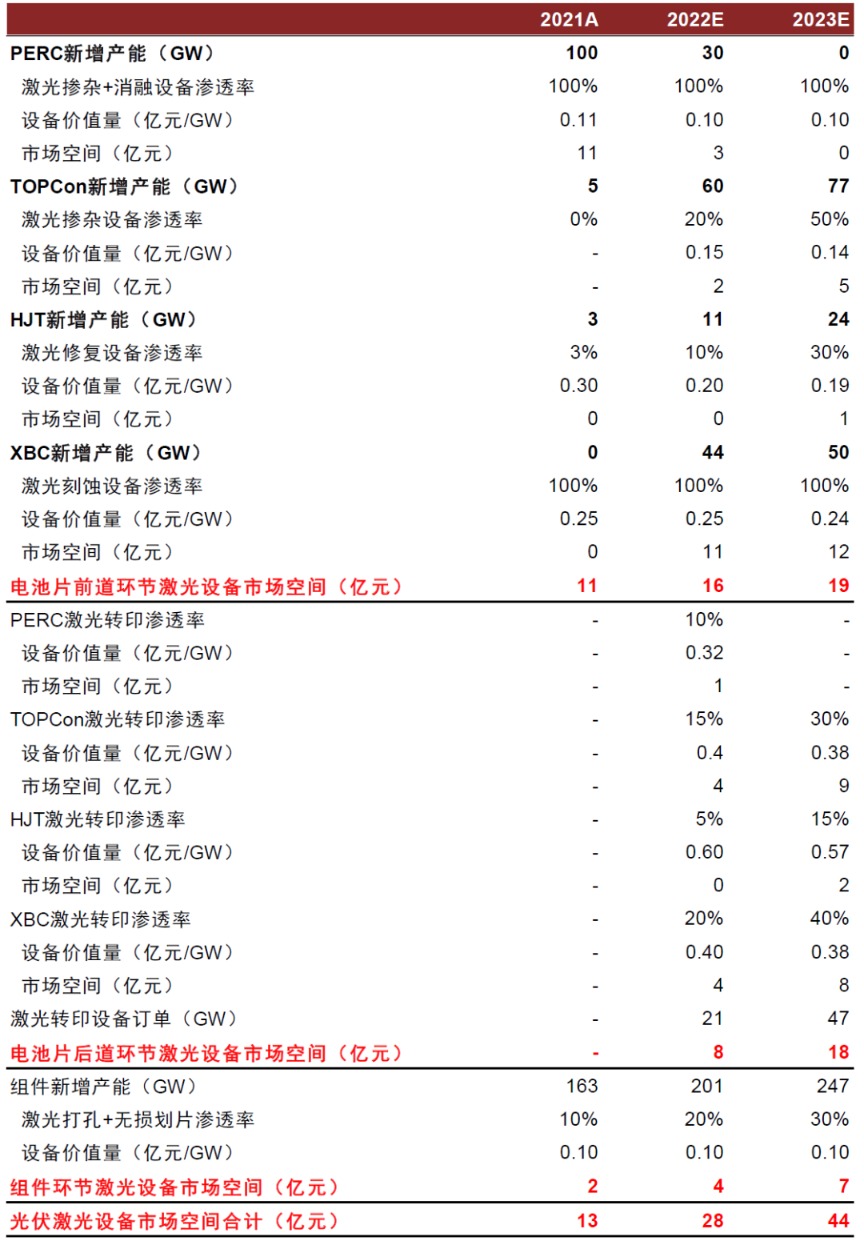

根据我们在《光伏电池片设备:新型电池技术扩产高峰即将到来,把握技术变革浪潮》报告中的分析,我们估计2022年TOPCon/XBC有望新增产能60/40GW左右,而HJT若降本推进顺利,设备招标规模有望冲击20GW.我们根据前文对不同激光设备价值量的测算作为依据,假设设备价值量每年下降5%,并对不同激光技术的渗透率进行假设,测算得出:

2021~23年电池片前道环节激光设备(掺杂、开膜等)累计市场空间为46亿元,后道环节激光设备(激光转印)累计市场空间为27亿元,合计市场空间为73亿元,2021~23年三年CAGR为84%;

2021~23年组件环节累计激光设备市场空间为13亿元,2021~23年三年CAGR为108%;

2021~23年光伏激光设备累计市场空间为85亿元,2021~23年三年CAGR为87%。

图表32:我们预计2021~23年光伏激光设备累计市场空间为85亿元

资料来源:帝尔激光公司公告,CPIA,中金公司研究部

投资建议

往后看,随着相关工艺技术的发展以及产业链的完善,我们认为2022年TOPCon、HJT等新电池片技术的产能落地以及激光技术的应用场景的打开,将有望使得已经前瞻布局光伏激光加工设备的企业优先享受发展红利。

风险提示

1) 光伏行业需求下滑。光伏行业需求可能受到政策、供给端瓶颈影响,若光伏装机量不及预期,可能导致光伏激光设备订单下降。

2) 新技术迭代慢于预期。光伏电池片新技术一旦落地,就能引发下一轮的设备投资潮,但是如果新技术的发展慢于预期,设备企业存在新签订单下降的风险。

3) 激光技术渗透率提升不及预期。TOPCon、HJT等新技术的激光应用仍处于拓展期,具有较大的创新性与研发难度,若行业公司无法研发出有效设备,或研发成果无法实现产业化,均可能导致激光设备渗透率提升不及预期。